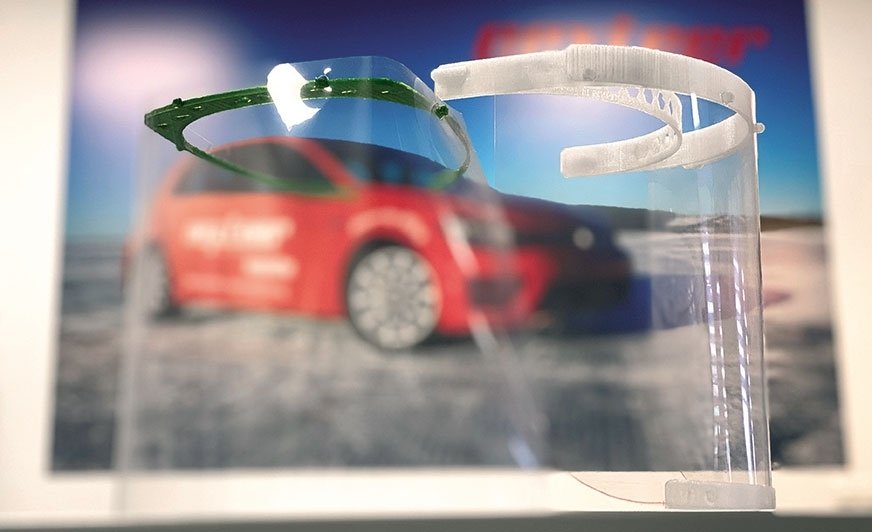

Na co dzień specjaliści Nexteer projektują i produkują w Gliwicach oraz Tychach nowoczesne systemy sterowania dla największych koncernów motoryzacyjnych na świecie. Z końcem marca drukowali na dobę ok. 100 egzemplarzy przyłbic (masek) w technice 3D

Na ogłoszenie pandemii odpowiedzieli produkcją przyłbic ochronnych, błyskawicznie uzupełniając niedobory medyków. Szacuje się, że w Polsce jest 10 tys. drukarek 3D. W jaki sposób wytwarzanie przyrostowe może wpłynąć na przerwanie łańcucha dostaw w czasach kryzysu spowodowanego przez epidemię Covid-19?

Pierwszym skutkiem światowej pandemii były problemy w łańcuchach dostaw, zwłaszcza w takich sektorach jak produkcja i logistyka. Rozprzestrzenianie się koronawirusa spowodowało zakłócenia w wielu zakładach kooperujących z koncernami motoryzacyjnymi. Czas globalnego kryzysu zmusza większość przedsiębiorstw do przeglądu metod pracy i rozważenia możliwości wdrożenia nowych technologii.

Zastosowanie druku 3D może pomóc w zachowaniu ciągłości produkcji, skoro dzięki technologii wytwarzania przyrostowego możemy wyprodukować brakującą część lub komponent we własnej firmie. Wykonując części motoryzacyjne tam, gdzie i kiedy są one potrzebne, bez konieczności stosowania bardzo drogich form. Wytwarzanie addytywne (przyrostowe) to technika produkcji obiektów trójwymiarowych na podstawie ich komputerowych modeli. Bezkonkurencyjnie najszybciej.

Przez ostatnie kilkadziesiąt lat druk 3D był wykorzystywany głównie przez producentów samochodów do tworzenia prototypów w celu sprawdzenia ich formy i dopasowania. Przykładowo, w roku 2018 koncern GM zaprezentował pierwszą „wydrukowaną” część – wspornik fotela wykonany ze stali nierdzewnej, którego projekt powstał przy współpracy z firmą Autodesk. Ten okazał się być aż 40% lżejszy i o 20% mocniejszy od produkowanego w tradycyjny sposób pierwowzoru.

– Druk 3D, który jeszcze kilka lat temu był technologią niszową, dziś może w istotny sposób zmienić produkcję – dowodzi Bartłomiej Wojciechowski, key account manager, DPS Software. – Technologie przyrostowe coraz powszechniej stosowane są przez firmy z wielu branż, w tym automotive, m.in. do prototypowania części. To najszybszy i najtańszy sposób na przetestowanie nowych rozwiązań i wybór najlepszego. Korzystając z technologii druku 3D, w znacznym stopniu skracamy cykl projektowy.

I dodaje, że w obecnej sytuacji firmy, które wykorzystują urządzenia produkujące w technologiach przyrostowych (druk 3D), mogą w szybki sposób przestawić się z produkcji, którą wykonywano do tej pory, na zupełnie nowy obszar.

– Technologia ta daje przedsiębiorcom elastyczność, a to może być kluczowe i zdecydować o tym, czy firma przetrwa kryzys – podkreśla Bartłomiej Wojciechowski.

Przykładem może być firma 3D TAL drukująca na co dzień elementy dla branży aerospace czy automotive, która praktycznie od razu była gotowa do przezbrojenia się na produkcję tak bardzo potrzebnych przyłbic. Wykonanie elementów z tworzywa sztucznego tradycyjnymi metodami (obróbka ubytkowa) zajęłoby znacznie więcej czasu – produkcja formy wtryskowej może trwać nawet miesiąc.

Wirtualny magazyn części

Dziś jeszcze rynek części i akcesoriów samochodowych hołduje tradycyjnym metodom produkcji. Tymczasem według analityków z Machine Design do 2021 roku zużycie materiałów do druku 3D przez przemysł motoryzacyjny osiągnie około 530 mln dolarów. W opinii wielu, a na pewno tych, którzy patrzą na rozwój wypadków z perspektywy kryzysu wywołanego pandemią, to właśnie niewielkie zakłady produkcyjne mogą w największej mierze być beneficjentami nowej technologii.

Każdy kryzys gospodarczy rodzi nowe projekty i innowacje, które są poszukiwane ze względu na rynkowe oczekiwania optymalizacji kosztów i dostarczania rozwiązań, będących alternatywą dla dotychczas stosowanych technik.

– Aby sprawdzić swoją tezę lub projekt, nie musimy ponosić nakładów na uruchomienie produkcji w ogólnym rozumieniu tego słowa. Wystarczy przygotować model 3D, który będzie spełniał wymogi wydruku 3D (m.in. będzie zapisany w formacie STL), a następnie skierować zapytanie do wykwalifikowanej drukarni 3D, która będzie w stanie odpowiednio wycenić wykonanie druku danego prototypu – dowodzą specjaliści z drukarni Plastcore w Piasecznie.

Produkuję części i akcesoria motoryzacyjne, dotąd do kompletacji takich korzystałem z poddostawców z Azji, co mam teraz zrobić? Tańsze, bo do kilku tysięcy sztuk bardziej opłacalne będzie drukowanie takich, niż opieranie się na formach wtryskowych czy tradycyjnych metodach obróbczych na CNC!

– Gdy mowa o zamówieniach na żądanie, to nie tylko nie widzimy spadku zainteresowania, co reagujemy na bieżąco na najpilniejsze potrzeby rynku ogarniętego pandemią, wystarczy wspomnieć o tym, jak w jeden dzień roboczy przestawiliśmy naszą produkcję na maski – przyłbice ochronne, które w liczbie 1000 dziennie tworzymy na 24 drukarkach na potrzeby szpitali – informuje nas Adam Przepolski, kierownik działu usług 3D w firmie 3DGence.

Aktualna sytuacja na świecie pokazała wszystkim, że ta technologia wytwarzania addytywnego ma ogromny potencjał. Do walki z Covid-19 stanęli nie tylko właściciele desktopowych drukarek 3D, ale także ich producenci, tacy jak 3DGence. Nasz rozmówca dowodzi, że w perspektywie 4-6 lat druk 3D trafi pod strzechy szeroko pojętego przemysłu motoryzacyjnego.

Wydrukowany metal lepszy niż odlew ciśnieniowy

Przeciętny samochód to jakieś 30 tys. części. Nauczka wyniesiona z roku 2009 (świńska grypa) i roku 2010 (wybuch islandzkiego wulkanu), owszem, nauczyła koncerny motoryzacyjne, że ścieżka dostaw powinna być zabezpieczona przez przynajmniej dwóch dostawców.

– Jeszcze przed pandemią koncern Volkswagena rozpoczął intensyfikację prac nad metodami wyróbczymi w technologii druku 3D, słusznie korzystając z nich do stałego wsparcia magazynów części zamiennych dla modeli nadal eksploatowanych przez kierowców, jednakowoż w takich ilościach, że nieopłacalne staje się produkowanie części metalowych tradycyjnymi technikami, np. odlewniczymi. Postęp technologiczny sprawił, że już dziś problemem nie jest drukowanie części metalowych, które po wygrzewaniu czy wypiekaniu w piecu osiągają gęstość materiałową większą niż odlew wykonywany ciśnieniowo. Stal, stopy aluminium czy magnezu przewyższają swymi walorami te wykonywane w sposób tradycyjny – kontynuuje Adam Przepolski, 3DGence.

Kolekcjonerzy aut, warsztaty celujące w renowacji pojazdów – to nie jedyni odbiorcy nowatorskiej technologii. Koszt nieporównywalnie mniejszy, produkcja bezodpadowa, a wykonanie pożądanej części w sposób szybki – coraz więcej niedużych firm powierza zadanie drukarkom 3D, skoro technologia ta pozwala sprawdzić fizycznie wszystkie założenia projektowe wirtualnego modelu już na etapie tworzenia prototypu. Przykład?

– Zrobienie wydruku 3D kolektora samochodu pożarniczego trwało ok. 10 dni. Koszt wykonania modelu w rzeczywistej skali obejmuje jedynie koszty użytego materiału – w tym przypadku ok. 100 zł za kilogram, do tego dochodzą tylko koszty zużytej energii. Z kolei wyprodukowanie nowych form kokilowych trwałoby nawet kilka miesięcy, a za odlew z takiej formy trzeba dodatkowo zapłacić – nasz rozmówca przybliża zrealizowane z powodzeniem zadanie dla firmy Bocar, która jest producentem samochodów pożarniczych na różnych typach nadwozi.

Przybywa zapytań o możliwość wydrukowania części dla pojazdów, które wyszły z obiegu, lub co gorsza – gdy brak oryginału, który mógłby służyć za wzór. Skanowanie 3D i możliwość odwzorowania lustrzanego odbicia (np. obudowy prawego reflektora) gwarantują stworzenie produktu w 100% funkcjonalnego.

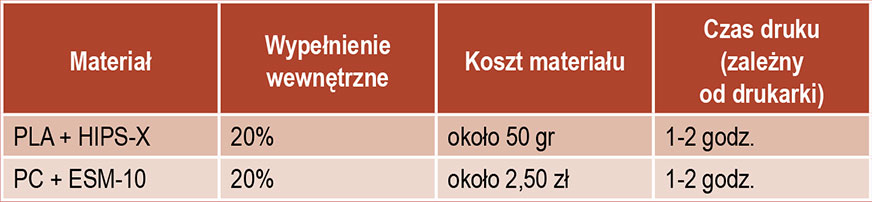

Tabela 1. Kalkulacja wytworzenia narzędzia na drukarce 3D – klipsa marki Draper do przytrzymywania kabli, mającego funkcjonalność oryginału

W pełni funkcjonalne narzędzia 100 razy taniej?

Domeną aftermarketu jest rynek posprzedażowy. Prócz części, żaden warsztat nie obejdzie się bez narzędzi. Te ostatnie ewoluują. Uniwersalne zestawy narzędziowe to dziś za mało, by podjąć się serwisowania najnowszych samochodów. Nierzadko przecież każdy debiut nowego modelu auta to kolejne dedykowane narzędzia. Tu ciekawe doświadczenie. Namówiliśmy inżyniera aplikacyjnego zajmującego się drukiem 3D do porównania kosztów wytworzenia przykładowych narzędzi specjalistycznych. W tym celu podesłaliśmy mu podgląd artykułu z takiej rubryki („narzędzia warsztacie”) w „NW”. Kalkulacja powstała dla unikatowej propozycji przeznaczonej dla elektromechaników. Mowa o żabce – klipsie do przytrzymywania kabli marki Draper (nr kat. 43286). Wyniki w tabeli robią wrażenie, skoro cena takiego produktu to 44 zł, a tymczasem wydruk z zaprojektowanego klipsa mającego funkcjonalność oryginału to koszt liczony już od… 50 groszy!

– Drukowanie narzędzi bardziej złożonych również nie jest przeszkodą – dowodzi inż. Łukasz Lipiec, technical sales support engineer, 3DGence. – Jeśli posiadamy podstawowe umiejętności projektowania przestrzennego, to jesteśmy w stanie zaprojektować różnego rodzaju przymiary, dystanse, pozycjonery oraz narzędzia posiadające funkcjonalność tych specjalistycznych, np. przymiar ułatwiający przykręcanie kół wykorzystywany przez Volkswagena. Koszt druku uzależniony jest od materiału, jaki wykorzystamy, oraz parametrów samego druku, czyli wypełnienia.

A że nawet bardzo złożone narzędzia można drukować, dowiodła NASA, drukując w przestrzeni kosmicznej klucz grzechotkowy.

Przeszkody w upowszechnieniu?

Bodaj największą jest dziś brak standaryzacji. Brak zapisów czy norm branżowych, według jakich kryteriów badać udział materiałów użytych jako wsad dla drukarek 3D.

– Dopóki nie będzie wymagań nieodzownych dla certyfikacji części samochodowych wykonywanych w technologii druku 3D, dopóty nie będziemy w stanie zaoferować pełnej oferty rynkowej, choć pod względem technologicznym już dziś do pomyślenia jest produkcja tożsamych pod kątem jakościowym, wytrzymałościowym. Równoważnych, więc gdy mieć na uwadze odwieczny spór o produkty jakości OE i propozycje aftermarketu – podkreśla Adam Przepolski, 3DGence.

Nad tematem tym musi pochylić się Bruksela. Jeśli udałoby się zmienić sposób wytwarzania choćby tylko kilku procent spośród wspomnianych blisko 30 tys. pomniejszych komponentów składowych aut, odnotujemy zarówno redukcję łącznych kosztów produkcji, jak i poprawę energooszczędności wytwarzanych pojazdów.

Rafał Dobrowolski

Fot. 3DGence, Formnext, Ronal AG

Komentarze (0)