olejów silnikowych syntetycznych

Dążenie do zwiększenia niezawodności silników samochodowych, zmniejszenie zużycia środków smarowych i paliw, więc obniżenia kosztów eksploatacji, powoduje ciągłe podwyższanie wymagań w stosunku do parametrów jakościowych olejów smarowych.

Użytkownicy pojazdów samochodowych oczekują w swoim samochodzie nowoczesnego, oszczędnego, trwałego i zapewniającego dobre osiągi silnika przez cały okres eksploatacji. Oczekiwaniom tym starają się sprostać producenci silników i wytwórcy olejów smarowych, traktując olej silnikowy jako istotny element konstrukcji silnika. Istotną rolę w ich rozwoju odgrywa postęp w konstrukcji i technologii tłokowych silników spalinowych, w tym: turbodoładowanie, recyrkulacja spalin, stosowanie coraz bardziej efektywnych katalizatorów, filtrów spalin i nowoczesnych układów zasilania paliwem, np. Common Rail, czy pompowtryskiwacze. Obecnie przy opracowaniu nowoczesnych olejów silnikowych panuje tendencja do obniżenia lepkości oleju, czyli zmniejszenia oporów tarcia, a co za tym idzie zmniejszenia zużycia paliwa, zapewnić rozruch w niskich temperaturach, zahamować szybkość odparowania bazy olejowej i wydłużyć okresy pomiędzy jego kolejnymi wymianami.

Produkcja syntetycznych olejów bazowych

Olejami syntetycznymi są związki chemiczne o jednorodnej budowie chemicznej, gdzie najczęściej są to:

- polialfaolefiny (PAO);

- estry;

- poliestry;

- poliglikole.

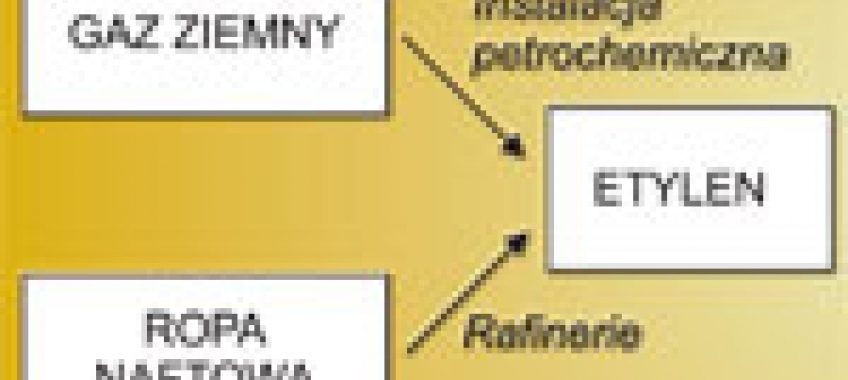

Produkcja syntetycznych olejów silnikowych jest oparta na bazach syntetycznych i jest procesem technologicznym bardzo skomplikowanym. Większość syntetycznych olejów bazowych uzyskuje się z surowców petrochemicznych, takich jak ropa naftowa i gaz ziemny, poddawanych odpowiednim przemianom. Prawie wszystkie węglowodorowe syntetyczne oleje bazowe otrzymuje się z etylenu (C2H2) i jego pochodnych. Proces uszlachetniania dodatkami syntetycznych baz olejowych jest trudniejszy procesowo niż olejów mineralnych. Do olejów syntetycznych niektórzy producenci olejów umownie zaliczają oleje otrzymywane przez głębokie rafinowanie frakcji ciężkich olejów parafinowych. Oleje te można spotkać na rynku między innymi pod nazwą XHVI – Extra High Viscosity Index. Pod względem niektórych właściwości fizykochemicznych i użytkowych oleje te ustępują olejom PAO. Mniejsze koszty produkcji tych olejów w stosunku do olejów PAO mogą powodować znaczny rozwój tej produkcji. Bazy polialfaolefinowe są stosowane do produkcji olejów finalnych w mieszaninie z olejami estrowymi i dodatkami uszlachetniającymi. Uproszczony schemat produkcji węglowodorów typu PAO przedstawiono na rysunku 1.

Zalety olejów syntetycznych w porównaniu do mineralnych to:

- lepsza ochrona silnika w niskich temperaturach;

- ułatwiony rozruch silnika w niskich temperaturach;

- zwiększona tolerancja wysokich temperatur, co wiąże się z procesem utleniania i zużycia elementów roboczych silnika;

- mniejsze zużycie oleju przez silnik;

- lepsza ochrona przed dużymi obciążeniami;

- zwiększona stabilność termiczna.

Niestety, bazy syntetyczne mają również i cechy ujemne (wady), jak na przykład agresywne zachowanie się w stosunku do uszczelnień z tworzyw sztucznych. Bazy te już na etapie projektowania procesu będą miały nadane konkretne właściwości użytkowe, ukierunkowane na dany produkt o wysokiej jakości, co pociąga za sobą wysokie koszty produkcji. Kompromis między jakością a ceną oleju bazowego syntetycznego uzyskano w produkcji półsyntetycznych olejów bazowych, które stanowią mieszaninę o określonych proporcjach oleju mineralnego i syntetycznego. Różnorodność procesów rafineryjnych stosowanych do otrzymania olejów bazowych (podstawowych) spowodował konieczność ich jednoznacznej klasyfikacji. Stosowane do produkcji środków smarowych oleje bazowe dzieli się na grupy według klasyfikacji API, której kryteria przedstawiono w tabeli 1.

Tabela 1. Klasyfikacja olejów bazowych według API.

Przyporządkowanie olejów bazowych do grupy I zachodzi wówczas, gdy spełniony jest co najmniej jeden z podstawowych warunków przedstawionych w tabeli 1. Natomiast przyporządkowanie olejów bazowych do grupy II i III zachodzi przy spełnieniu wszystkich warunków jednocześnie.

W stosunku do olejów bazowych wymaga się, aby posiadały:

- wysoki indeks lepkości;

- dobrą odporność na utlenianie;

- niską odparowalność;

- dużą zawartość węglowodorów nasyconych;

- niską zawartość węglowodorów aromatycznych (zwłaszcza dwu i wielopierścieniowych);

- płynność w niskich temperaturach;

- niską zawartość siarki i azotu;

- zdolność do mieszania się ze stosowanymi dodatkami;

- nie powodowały odkształceń materiałów uszczelniających elementy silnika.

Duże zróżnicowanie olejów bazowych spowodowane jest zastosowaniem do ich produkcji różnych procesów rafineryjnych i petrochemicznych. Ma to istotny wpływ na ich skład grupowy i budowę chemiczną. Przełomowe znaczenie dla jakości olejów smarowych miało wprowadzenie w latach osiemdziesiątych procesów głębokiej przebudowy struktury węglowodorowej olejów bazowych oraz lata dziewięćdziesiąte, w których położono duży nacisk na problemy związane z ochroną środowiska naturalnego.

Rola dodatków uszlachetniających w oleju silnikowym

Bazowe oleje mineralne otrzymywane z ropy naftowej i oleje syntetyczne nie są w stanie spełnić wszystkich funkcji wymaganych od współczesnych olejów silnikowych w kontekście nowych rozwiązań konstrukcyjnych silników samochodowych. Modyfikuje się zatem ich jakość przez wprowadzenie do baz olejowych dodatków uszlachetniających. Rodzaj wprowadzanych dodatków i ich poziom stężenia zależą od gatunku oleju i jego przeznaczenia. Receptury stosowanych dodatków, najczęściej w postaci tak zwanego pakietu dodatków uszlachetniających, opracowują producenci dodatków. Wyróżnić można trzy podstawowe grupy dodatków:

- dodatki poprawiające właściwości oleju już istniejące; jak:

- modyfikatory lepkości;

- wiskozatory;

- depresatory obniżające temperaturę płynięcie itp.;

- dodatki wprowadzające nowe właściwości, jak:

- detergenty;

- dyspergatory;

- dodatki chroniące olej przed utratą właściwości użytkowych, jak na przykład:

- dodatki przeciwzużyciowe;

- inhibitory utleniania;

- inhibitory korozji i rdzy;

- modyfikatory tarcia.

Wszystkie rodzaje olejów silnikowych zarówno mineralne, półsyntetyczne, jak i syntetyczne wymagają stosowania szeroko rozumianych dodatków uszlachetniających. Ocenia się, że w nowoczesnych olejach silnikowych dodatki te mogą stanowić nawet do 30 proc. objętości oleju bazowego. Liczba i rodzaj dodatków uszlachetniających są różne w zależności od właściwości bazy olejowej oraz warunków, w których olej ma pracować. Jak już wspomniano, dodatki uszlachetniające do olejów silnikowych, stosowane najczęściej w pakietach wielofunkcyjnych, spełniają następujące zadania:

- zmniejszają tarcie między poruszającymi się powierzchniami – zapobiega kontaktowi metal-metal, co prowadzi do ograniczenia szybkiego zużycia oraz stratom energii na pokonywanie nadmiernego tarcia;

- odprowadzają ciepło generowane w czasie tarcia lub pochodzącego z innych źródeł, na przykład procesu spalania lub kontaktu z substancjami o wysokiej temperaturze;

- umożliwia pracę silnika w ekstremalnych warunkach, tj. najwyższej występującej przy dużych obciążeniach silnika i wysokiej temperaturze zewnętrznej lub najniższej przy zimnym rozruchu silnika w niskich temperaturach otoczenia;

- chronią części silnika przed rdzewieniem i korozją, zapobiegające chemicznemu oddziaływaniu wody, kwaśnych produktów spalania i utleniania;

- utrzymują w formie zawiesiny zanieczyszczenia na przykład produktów spalania, cząstek zużycia, aż do zatrzymania ich w filtrze olejowym;

- chronią uszczelnienia silnika, co przeciwdziała wyciekom i przenikaniu zanieczyszczeń.

Reasumując można powiedzieć, że wprowadzenie do bazy olejowej odpowiednio dobranego zastawu pakietu dodatków uszlachetniających znacząco poprawia właściwości użytkowe produktu finalnego, jakim jest olej silnikowy. Inhibitory utleniania – stosowane we wszystkich olejach silnikowych, których zadaniem jest zapobieganie rozkładowi oleju bazowego przez utlenianie. Mechanizm ich działania polega na łatwym adsorbowaniu tlenu, dzięki czemu w pierwszym okresie utleniania nie dopuszczają do współdziałania tlenu z cząsteczkami oleju. Ponadto, przedłużają eksploatacyjną przydatność oleju, nie dopuszczając do naturalnego wzrostu jego lepkości, rozprzestrzeniania się kwasów organicznych i tworzenia substancji węglistych (nagarów). Skuteczność działania inhibitorów utleniania zależy od składu chemicznego bazy olejowej oraz od właściwości samego dodatku i jego stężenia. Najczęściej stosowanymi inhibitorami utleniania są związki chemiczne, jak: bisfenole, aminy aromatyczne, aminofenole i dialkilodifosforany cynku. Inhibitory korozji – zabezpieczają powierzchnie metalowe silnika (elementy łożysk) będące w kontakcie z olejem przed atakiem produktów kwaśnych (korozji). Dobrymi dodatkami przeciwkorozyjnymi są: ditiofosforany i ditiokarbaminiany cynku. Inną grupę związków przeciwkorozyjnych stanowią monoestry kwasu alkenylobursztynowego, benzotriazol i alkiloimidazol. Dodatki antyrdzewne nie dopuszczają do rdzewienia materiałów żelaznych. Modyfikatory lepkości – podstawowym ich zadaniem jest zmiana wpływu temperatury na lepkość oleju. Ostatnie lata rozwoju środków smarowych wskazują, że coraz większą uwagę przywiązuje się do ograniczenia zużycia paliwa przez redukcję tarcia. Podstawową metodą jest tu stosowanie tak zwanych olejów niskolepkościowych. Liczba silników przystosowanych do takich środków smarowych stale wzrasta, wprowadza się również modyfikatory obniżające tarcie w dowolnym silniku.

Rysunek 1. Ideowy schemat produkcji oleju syntetycznego PAO.

Przy odpowiednim jego dobraniu możliwe jest również skomponowanie oleju silnikowego, spełniającego zarówno nisko- jak i wysokotemperaturowe wymagania klasyfikacji lepkościowej SAE. Wśród tego rodzaju dodatków najbardziej skuteczny i popularny jest ditiokarbaminian molibdenu. Depresatory – są to związki obniżające temperaturę płynięcia oleju, czyli zapobiegające krystalizacji parafin w ujemnych temperaturach, co ułatwia uruchomienie silnika i smarowanie go w ujemnych temperaturach otoczenia. Lepkość odnosi się do oporu płynięcia oleju. Jest bezpośrednio związana z możliwościami smarującymi oleju przed zabezpieczeniem stykających się ze sobą powierzchni. Bez względu na temperaturę otoczenia i temperaturę silnika, olej musi być płynny, aby zapewnić jego właściwe dostarczanie do wszystkich smarowanych części. Dodatki detergentowe – podstawową funkcją jest przeciwdziałanie aglomeracji osadów w misce olejowej i na ściankach cylindra na przykład cząstek sadzy, nagaru, startego metalu, kurzu z powietrza, oraz zapobieganie tworzeniu się osadów koksowych w rowkach pierścieni tłokowych, na płaszczu tłoka i na powierzchni cylindra. Z uwagi na swoją funkcję utrzymywania w czystości sinika, dodatki te w literaturze nazywane są detergentami, aczkolwiek ich właściwości myjące nie są dominujące, lecz równorzędne z właściwościami dyspergującymi i zobojętniającymi. Najbardziej rozpowszechnionymi detergentami stosowanymi w olejach silnikowych są: sulfoniany, fenolany, salicylany wapnia i magnezu. Ważne miejsce wśród detergentów zajmują również siarkowe fenolany. Detergenty te charakteryzują się dobrymi właściwościami myjącymi, zobojętniającymi i przeciwutleniającymi. Przez wprowadzenie siarki do alkilofenolu uzyskuje się ponadto właściwości przeciwzużyciowe. Detergenty z wysoką rezerwą alkaliczną mają zdolność do zobojętniania kwaśnych produktów spalania paliwa (kwasy mineralne) i produktów utleniania oleju (kwasy organiczne). Zmniejsza to zużycie korozyjne powierzchni żelaza (ochrona przeciwrdzewna) i innych metali (działanie przeciwkorozyjne) w silniku. Ponadto, zobojętniają one kwaśne substancje powstające w czasie zatknięcia się z wodą, tlenki siarki, utworzone w procesie spalania paliwa oraz kwaśne produkty utleniania. Produkty te mogą kondensować na chłodniejszych częściach silnika, jak również katalizować polimeryzację reaktywowanych, pośrednich produktów spalania, co prowadzi do tworzenia laków i osadów koksowych. W warunkach niecałkowitego spalania paliwa powstają znaczne ilości drobnych cząsteczek substancji smolistych, tlenku węgla, częściowo utlenionego paliwa i kwasów, które mogą zwiększać odkładanie osadów na roboczych częściach silnika, tworząc tak zwane osady niskotemperaturowe, zatykające filtry olejowe. W celu przeciwdziałania szkodliwym wpływom takich zanieczyszczeń wprowadza się dyspergatory, które zapobiegają koagulacji produktów koloidalnych. Dodatki dyspergujące – zapewniają utrzymywanie zanieczyszczeń powstałych podczas eksploatacji silnika pojazdu samochodowego w postaci zawiesiny, która nie osiada na filtrze i elementach silnika. Różnice pomiędzy sposobem działania detergentów i dyspergatorów są trudne do jednoznacznego określenia. W oparciu o budowę chemiczną można je podzielić na dwie główne grupy związków:

- związki metaliczne, do których zaliczane są detergenty;

- związki bezpopiołowe obejmujące dyspergatory.

Zaznaczająca się od wielu lat tendencja ograniczania ilości wprowadzanych do olejów silnikowych dodatków metalicznych, które podczas spalania tworzą popiół osadzający się na różnych częściach silnika, doprowadziła do rozwoju dyspergatorów bezpopiołowych. Dyspergatory bezpopiołowe nie zawierają metalu tworzącego popiół w czasie spalania. W praktycznym zastosowaniu należy wyróżnić trzy typy dyspergatorów: bursztynoimidy, fenolany, estry bursztynowe polioli i zasady Mannica.

Reasumując można powiedzieć, że rola detergentów i dyspergatorów w oleju silnikowym sprowadza się do następujących zasadniczych funkcji zapobiegawczych:

- powstawaniu szlamów;

- tworzeniu się laków na gorących częściach silnika;

- tworzeniu się osadów na tłokach i w rowkach pierścieni;

- zapiekaniu się pierścieni tłokowych.

Pakietyzacja dodatków uszlachetniających, ukierunkowana na produkcję olejów silnikowych poszczególnych klas jakościowych i lepkościowych, stała się powszechną praktyką renomowanych producentów. Bogata oferta rynkowa znormalizowanych olejów bazowych oraz pakietów dodatków uszlachetniających umożliwia produkcję olejów silnikowych w warunkach pozarafineryjnych, sprowadzając ją do komponowania (blendingu) i konfekcjonowania.

Podsumowanie

Olej silnikowy staje się bardziej wyspecjalizowaną cieczą, ze względu na wielorakość funkcji jaką pełni w silniku, toteż traktowany jest jako element konstrukcyjny silnika. Rozszerzyły się oczekiwania użytkowników pojazdów samochodowych oczekujących dobrej jakości, oleju silnikowego o wydłużonym przebiegu eksploatacyjnym i przystępnej ceny. Problem jakości olejów silnikowych jest więc zagadnieniem dotyczącym zarówno producentów silników, wytwórców środków smarowych i dodatków uszlachetniających te produkty, jak również ogromnej grupy użytkowników środków transportowych. Przełomowe znaczenie dla jakości olejów smarowych miało wprowadzenie w latach osiemdziesiątych procesów głębokiej przebudowy struktury węglowodorowej olejów bazowych oraz lata dziewięćdziesiąte, w których położono duży nacisk na problemy związane z ochroną środowiska naturalnego. Istotną rolę w rozwoju technologii olejów silnikowych odgrywa postęp w konstrukcji i technologii tłokowych silników spalinowych (obniżenie szybkości odparowywania bazy olejowej i lepkości oraz wydłużenie okresów pomiędzy kolejnymi wymianami).

Janusz Jakóbiec

Aleksander Mazanek

Komentarze (0)