Modyfikacja układów wylotowych silników to popularny rodzaj tuningu. W założeniu ma wpływać na charakterystykę silnika, ale czy zawsze w oczekiwany sposób? Czy jest może tylko głośniej, oczekiwane osiągi rozczarowują, a zużycia paliwa wzrosło?

Ten artykuł przybliży zjawiska w komorach spalania, na które wpływa układ wylotowy. To wynik spotkania przed laty z właścicielem firmy Michael, która jest producentem układów wylotowych – mgr. inż. Henrykiem Michalikiem oraz konsultantami technicznymi firmy: inż. Andrzejem Pasierbińskim i niestety nieobecnym już wśród nas inż. Wiesławem Pachoniem, świetnym fachowcem i dobrym człowiekiem.

Zadania układów wylotowych

Zadaniem układu wylotowego jest odprowadzenie spalin z komór spalania silnika do miejsca, w którym ich wyrzut nie będzie dla nas szkodliwy. Wylotowi spalin przez zawór wylotowy towarzyszy hałas. Układ wylotowy musi ten hałas ograniczyć, bowiem jest on dla otoczenia uciążliwy.

Energia uzyskiwana w silniku ze spalenia mieszanki po ok. 30% jest:

- wykorzystywana do napędu samochodu;

- tracona poprzez układ chłodzenia;

- tracona z odprowadzanymi spalinami, bowiem spaliny opuszczające komorę spalania mają określone ciśnienie, znaczną prędkość i wysoką temperaturę.

Szczególnym urządzeniem odzyskującym energię spalin jest turbosprężarka. Energię tę wykorzystuje do wzrostu ciśnienia i gęstości powietrza dopływającego do silnika, co sprawia, że można do komór spalania wprowadzić większą ilość powietrza, a więc można dodać i spalić większą ilość paliwa w postaci mieszanki paliwowo-powietrznej. Dla uproszczenia piszę o mieszance, pamiętając jednak, że w silnikach z bezpośrednim wtryskiem benzyny mieszanka powstaje dopiero w komorach spalania silnika.

Prawidłowo dobrany układ wylotowy również wykorzystuje część energii spalin do zwiększania ilości mieszanki napływającej do komór spalania. Działanie to polega na pobudzeniu spalin w układzie wylotowym do takich drgań, aby w chwili jednoczesnego otwarcia zaworów wylotowego i dolotowego komory spalania powstało w niej podciśnienie. Tłok porusza się w tym momencie w pobliżu zwrotu zewnętrznego (punktu GMP) i za chwilę zacznie ruch w kierunku wału korbowego, dlatego tłok nie zasysa jeszcze mieszanki. Natomiast podciśnienie wytworzone przez układ wylotowy zapoczątkowuje napływ mieszanki, dzięki czemu może napłynąć jej więcej. Uzyskujemy wzrost wartości momentu obrotowego, mocy i bardziej ekonomiczną pracę silnika.

Charakterystyki silnika

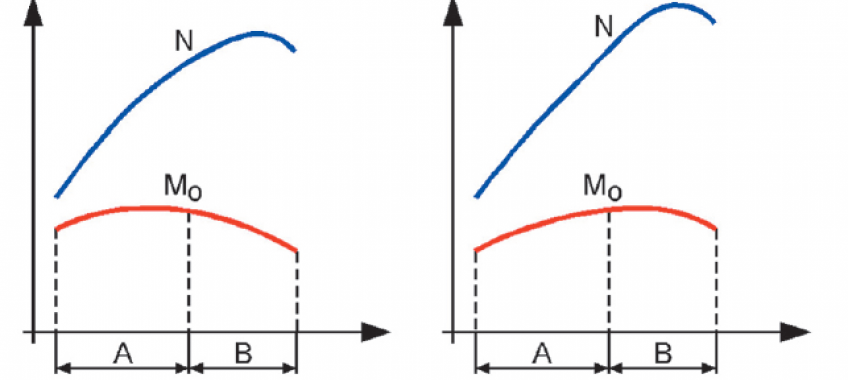

Firmy samochodowe podają przeważnie tylko tzw. charakterystykę zewnętrzną silnika (rys. 1). Pokazuje ona zmianę momentu obrotowego silnika Mo i mocy N w zależności od prędkości obrotowej silnika, ale co ważne – tylko przy maksymalnym uchyleniu przepustnicy. Podczas jazdy silnik pracuje według tej charakterystyki tylko wtedy, gdy naciśniemy pedał gazu do końca. We wszystkich innych ustawieniach przepustnicy, które przecież występują znacznie częściej, silnik pracuje według tzw. charakterystyk mocy dławionych, których nie znamy.

Oceniając charakterystykę silnika, zwracamy głównie uwagę na przebieg krzywej momentu obrotowego Mo, ponieważ to wartość momentu obrotowego silnika Mo, osiągana przy danej prędkości obrotowej silnika i wybrane przełożenie skrzyni biegów decydują o sile „pchającej” samochód do przodu.

Wartość mocy silnika N to iloczyn wartości momentu obrotowego Mo i prędkości obrotowej silnika n. Aby przy określonej prędkości obrotowej wzrosła moc silnika N, trzeba zwiększyć wartość momentu obrotowego Mo. Kształt krzywej mocy silnika N i wartości zależą od kształtu krzywej momentu obrotowego Mo i jego wartości.

Od samochodu przeznaczonego do użytku na drogach publicznych oczekuje się, by był oszczędny. Aby to osiągnąć, należy utrzymywać silnik przy możliwie niskiej prędkości obrotowej. Wartość momentu obrotowego przy tej prędkości obrotowej musi jednak wystarczyć do pokonania oporów ruchu bez drgań w układzie napędowym. Pożądane jest również, ze względu na ekonomiczną pracę silnika, aby przyspieszać przy utrzymywaniu możliwie niskiej prędkości obrotowej silnika. Silnik musi jednak dysponować wymaganą do przyspieszania nadwyżką momentu obrotowego silnika w zakresie niskich i średnich prędkości obrotowych.

Charakterystykę silnika, która pozwala spełnić ten warunek, prezentuje rys. 1a. W zakresie „A” niskich i średnich prędkości obrotowych silnik osiąga maksymalną i zbliżone do niej wartości momentu obrotowego Mo. Natomiast w zakresie „B”, wysokich prędkości obrotowych, wartości momentu obrotowego Mo są mniejsze i maleją. Samochód z takim silnikiem najlepsze przyspieszenia uzyskiwać będzie, gdy silnik obracać się będzie z prędkością obrotową z zakresu „A”. Jeśli jednak samochód będzie jechał z prędkością, przy której obroty silnika będą mieścić się w zakresie „B”, to trzeba pogodzić się z jego mniejszą zdolnością do przyspieszeń. W zamian silnik powinien być oszczędny, a dobre przyspieszenia uzyskiwane są bez nadmiernego wzrostu prędkości obrotowej silnika, a więc i głośności.

Silnik o charakterystyce z rys. 1b, typowej dla silników samochodów o „zacięciu sportowym”, maksymalne wartości momentu obrotowego Mo osiąga, gdy silnik kręci się z prędkościami obrotowymi z zakresu „B”. Pozwala to połączyć możliwość jazdy przy wysokiej prędkości obrotowej silnika (jest to szczególnie ważne przy jeździe na najwyższym biegu) z zachowaniem dużej zdolności do przyspieszeń. Jednak gdy silnik pracuje z niższymi prędkościami obrotowymi (z zakresu „A”), trzeba pogodzić się z mniejszą zdolnością do przyspieszeń. Oczywiście można uzyskać lepsze przyspieszenia, ale trzeba zredukować o bieg niżej, co jednak podnosi hałas i zużycie paliwa.

Jeśli silniki o charakterystykach z rys. 1a i 1b osiągają tę samą maksymalną wartość momentu obrotowego Mo, to ponieważ na charakterystyce z rys. 1b wartość ta jest osiągana przy większej prędkości obrotowej silnika, silnik ten będzie miał wyższą moc maksymalną niż silnik z rys. 1a.

Po co o tym piszę? Silniki samochodów mają różne charakterystyki, zbliżone do tej z rys. 1a lub z rys. 1b. Producent do charakterystyki silnika tak dobiera przełożenia skrzyni biegów, przekładni głównej i średnicę kół napędowych, że udaje mu się znaleźć kompromis pomiędzy zdolnością do przyspieszania samochodu, ekonomiczną pracą silnika, głośnością pracy silnika i innymi parametrami. Zmiana charakterystyki silnika w wyniku wprowadzania zmian (również układu wylotowego) może zachwiać tę równowagę.

Co można poprawić w układzie wylotowym silnika?

Są samochody, w których producenci nie docenili znaczenia układu wylotowego. Jeszcze w latach osiemdziesiątych w firmie Jaguar układy wylotowe po podwoziu prowadzili konstruktorzy podwozi, a nie specjaliści od układów wylotowych. Efektem tego były znaczne rezerwy tkwiące w układzie wylotowym. Rezerwy w układach wylotowych wynikają z:

- niedopracowania układu wylotowego przez producenta;

- stosowania układów wylotowych od tańszych producentów, których produkty nie są na wysokim poziomie technicznym lub nie potrafią utrzymać produkcji na stałym, wysokim poziomie technicznym.

Producent dostarcza użytkownikowi samochód przeznaczony do użytku w różnych warunkach drogowych, np. ruch w mieście, między miastami i na autostradzie. W każdych z tych warunków musi być zapewniony kompromis pomiędzy osiągami samochodu, zawartością składników szkodliwych w spalinach a zużyciem paliwa. Cóż po samochodzie, który na autostradzie, po której porusza się rzadko, będzie miał niższe od innych pojazdów zużycie paliwa, ale w mieście, gdzie będzie częściej eksploatowany, będzie zużywał znacznie większe ilości paliwa?

Osoby zajmujące się modyfikacjami silników używają często terminu, że udało się poprawić fabrykę. Ja jestem ostrożniejszy w twierdzeniach. W przypadku uzyskania poprawy osiągów silnika i obniżenia zużycia paliwa można jedynie twierdzić, że tylko to zostało osiągnięte, bowiem producent samochodu podlega jeszcze innym wymaganiom, których spełnienia nawet najlepiej wyposażony serwis nie jest w stanie stwierdzić.

Powróćmy do układu wylotowego. Co można uzyskać w wyniku jego przeróbki? Jeśli układ wylotowy nie jest dobrze dobrany do silnika lub tkwią w nim rezerwy, np. zastosowane materiały, zadry w przewodach prowadzących spalin, progi przy połączeniach elementów (opory przepływu), to w wyniku jego wymiany można uzyskać wzrost momentu obrotowego Mo i mocy silnika N w całym zakresie prędkości obrotowej bez zasadniczej zmiany kształtu krzywych (rys. 2a). Zmianom tym zapewne towarzyszyć będzie obniżenie zużycia paliwa.

Zmiana układu wylotowego może również zmienić kształt linii charakterystyki silnika. Na rys. 2b widać, że powyżej prędkości obrotowej ng w porównaniu do silnika seryjnego wzrosła wartość momentu obrotowego Mo i mocy N, ale kosztem tego, że poniżej prędkości obrotowej ng wartości te uległy zmniejszeniu.

Dobrze, jeśli taka zmiana charakterystyki jak na rys.2b jest zamierzona, bo np. samochód będzie używany do celów sportowych i będą wykorzystywane głównie obroty powyżej wartości ng. Gorzej, jeśli zmiana jest niezamierzona i dotyczy samochodu używanego w ruchu miejskim, bowiem zmniejszy się zdolność samochodu do przyspieszeń w zakresie niskich i średnich prędkości obrotowych. Dla uzyskania lepszych przyspieszeń, wymagających wyższej wartości momentu obrotowego, kierowca będzie zmuszony do wykorzystywania wyższych prędkości obrotowych silnika, co okupi zwiększonym zużyciem paliwa i dodatkowym hałasem. Uważam, że dla zdecydowanej większości użytkowników korzystniejsza jest zmiana charakterystyki silnika uzyskiwana przez zmianę układu wylotowego, przedstawiona na rys. 2a.

Usuwanie spalin i napełnianie mieszanką komory spalania

Silnik z zapłonem iskrowym ma tzw. regulację ilościową. Do regulacji ilości napływającego powietrza służy przepustnica. Dopiero do określonej ilości zassanego powietrza układ zasilania dodaje dawkę paliwa, a do przestrzeni komory spalania wpływa określona masa mieszanki paliwowo-powietrznej.

Jeśli przepustnica silnika jest maksymalnie otwarta, to nie hamuje ona ilości napływającego powietrza, a więc również masy mieszanki zasilającej silnik. Wówczas przy każdej wartości prędkości obrotowej silnika osiągamy w komorach spalania ciśnienia sprężania – bezpośrednio przed zapłonem mieszanki oraz ciśnienia spalania większe niż przy innych ustawieniach przepustnicy (większe są również moment obrotowy i moc silnika). Jeśli przepustnica silnika jest przymknięta, to ogranicza ona ilość zasysanego powietrza, a więc i masę tworzonej mieszanki. W komorach spalania panują niższe ciśnienia pod koniec suwu sprężania oraz ciśnienia spalania, a silnik osiąga niższy moment obrotowy i moc.

Aby proces spalania przebiegał możliwie najsprawniej, pożądane jest, aby ciśnienie sprężone przez tłok mieszanki na ułamek sekundy przed jej zapłonem osiągnęło wartość bliską ciśnieniu maksymalnemu. Wartość maksymalną ciśnienia sprężania ogranicza niebezpieczeństwo samozapłonu mieszanki. Ciśnienie sprężonej mieszanki zależy między innymi od stopnia sprężania silnika, masy zassanej mieszanki oraz masy spalin wypełniających komorę spalania. I tu zaczyna się problem.

Jeśli silnik pracuje przy maksymalnym otwarciu przepustnicy (rys. 3/a-1), to masa mmmax zassanej mieszanki paliwowo-powietrznej jest największa dla każdej prędkości obrotowej silnika. Układ wylotowy powinien usuwać maksymalną ilość spalin tak, aby w komorze spalania pozostała jak najmniejsza masa spalin msmin. W tych warunkach obciążenia spaliny powinny ustąpić miejsca mieszance. Zadaniem układu dolotowego pracującego przy całkowicie otwartej przepustnicy jest doprowadzenie możliwie maksymalnej ilości mieszanki do komory spalania. Wówczas, po dojściu tłoka w pobliże zwrotu zewnętrznego ZZ, na ułamek sekundy przed zapłonem mieszanki ciśnienie sprężonej mieszanki osiąga wartość maksymalną pmax (rys. 3/a-2). Pozwala to na względnie szybkie i pełne spalenie mieszanki.

Jeśli silnik pracuje przy częściowo przymkniętej przepustnicy, w tzw. zakresie obciążeń częściowych (rys. 3/b-1), to przy każdej prędkości obrotowej silnika masa mm1 zassanej mieszanki jest mniejsza niż masa mieszanki mmmax zasysanej przy maksymalnym otwarciu przepustnicy. Ciśnienie sprężania, które wystąpi na ułamek sekundy przed zapłonem mieszanki (gdy tłok zbliży się do punktu ZZ) będzie niższe, a więc mieszanka spalać się będzie wolniej i mniej efektywnie – spadną osiągi silnika i będzie on pracował nie tak ekonomicznie jak potrafi. Aby to niekorzystne zjawisko ograniczyć, pozostawia się w komorze spalania określoną masę spalin ms1 (rys. 3/b-1). Spaliny te – przedstawione na rysunku jako warstwa, a w rzeczywistości wymieszane z mieszanką – są prawie niepalne (dopalają się głównie pozostałe w spalinach węglowodory). Zadaniem spalin jest zmniejszenie objętości komory spalania, a więc zwiększenie stopnia sprężania wynikającego z cech konstrukcyjnych silnika, tak by po sprężeniu mieszanki w komorze spalania (rys. 3/b-2) uzyskać wyższą wartość ciśnienia p1 celem uzyskania wyższych wartości ciśnień w procesie spalania. Uzyskujemy wyższe wartości momentu obrotowego i mocy przy niższym zużyciu paliwa. Ponadto ciepło spalin pomaga odparować paliwu, a spaliny przyczyniają się do zmniejszenia emisji NOx.

Jeśli układ wylotowy zostanie wymieniony na taki, który tylko usuwa większą ilość spalin, tak że w komorze spalania pozostaje ich mniejsza masa ms2 (rys. 3/c-1), nie przyczyniając się jednocześnie do zassania większej masy mieszanki mm2 – pozostaje taka sama jak przy standardowym układzie wylotowym, to wskutek mniejszej masy „wypełniacza” w postaci spalin ciśnienie p2 osiągane pod koniec sprężania jest niższe (rys. 3/c-2). Mniej efektywne jest spalanie mieszanki. Maleje moment obrotowy i moc silnika, a rośnie zużycie paliwa.

Aby uniknąć tego niekorzystnego zjawiska, należy tak modyfikować układ wylotowy silnika, aby dodatkowa masa usuniętych spalin była zastępowana dodatkową masą powietrza. Jeśli więc w komorze spalania pozostanie mniejsza masa spalin ms3 (rys. 3/d-1), ale zostanie to „nadrobione” przez zassanie większej ilości mieszanki mm3, to ciśnienie p3 osiągane pod koniec sprężania mieszanki będzie równe lub większe niż ciśnienie p1 uzyskiwane przed modyfikacją (rys. 3/d-1). Mieszanka będzie się spalać z większą sprawnością – wzrośnie moment obrotowy i moc silnika oraz może zmniejszy się zużycie paliwa.

W zakresie małych i średnich obciążeń silnika układ wylotowy nie powinien zwiększać masy usuwanych spalin, jeśli nie „pomaga” wprowadzić dodatkowej masy powietrza, bo obniża to sprawność procesu spalania. W zakresie dużych obciążeń silnika pożądane jest natomiast opróżnianie komór spalania z jak największej masy spalin, tak aby zrobić „miejsce” dla napływającej mieszanki.

Korzystne są wszystkie modyfikacje ułatwiające napływ powietrza i mieszanki przez układ dolotowy, np. zmniejszenie oporów przepływu czy montaż sportowych filtrów powietrza. Korzyść z niższych oporów przepływu odczujemy głównie przy większych otwarciach przepustnicy i wyższych prędkościach obrotowych silnika, bowiem wartości oporów przepływu zależą silnie od prędkości przepływu powietrza lub mieszanki przez układ dolotowy.

Dźwięk „wydechu”

Wiele osób twierdzi, że dobry, sportowy „wydech” to głośny „wydech”. To absolutnie błędny pogląd. Duże natężenie hałasu jest równoznaczne z dużą energią, którą otaczające powietrze przejmuje od spalin ulatujących przez układ wylotowy i od drgających elementów układu wylotowego. Oznacza to, że dany układ wylotowy nie umie wykorzystać energii spalin, która mogłaby zostać wykorzystana w silniku do poprawy napełniania komór spalania.

Mylone są dwie wielkości: natężenie dźwięku i częstotliwość dźwięku. Natężenie jest miarą energii niesionej przez falę dźwiękową (i nie tylko). Częstotliwość dźwięku dla fali akustycznej to częstotliwość drgań cząstek powietrza. Jest ona dla nas informacją o tym, czy dane dźwięki są słyszalne oraz w jaki sposób są odbierane przez człowieka. Określone częstotliwości dźwięków (nawet, gdy nie są słyszalne dla nas!) działają na nas uspokajająco, obojętnie, pobudzająco lub denerwująco. Są to wszystko wrażenia subiektywne. Czołowe firmy samochodowe i produkujące układy wylotowe prowadzą badania w tym zakresie.

Sportowy układ wylotowy powinien wydawać dźwięk o takich częstotliwościach, które działają na kierowcę lekko pobudzająco, są dla niego potwierdzeniem osiągów samochodu lub ich zamiennikiem. Natomiast głośność układu wylotowego musi być w zgodzie z wymaganiami technicznymi dla samochodów, w trosce o otoczenie oraz sprawność psychofizyczną samego kierowcy. Czym innym są zawody sportowe czy krótkotrwała przyjemność słuchania atrakcyjnego, nawet za głośnego dźwięku, a czym innym narażanie się na wielogodzinne przebywanie w hałasie, np. podczas podróży.

Dobór układu wylotowego

Aby dobrać układ wylotowy indywidualnie do silnika, zwłaszcza gdy silnik został poddany modyfikacji, potrzebne są następujące dane: maksymalny moment obrotowy oraz moc silnika i obroty, przy których są one osiągane, średnica zaworu wylotowego, kąt otwarcia zaworu wylotowego oraz pojemność silnika. Te dane umożliwiają obliczenia i projekt układu wylotowego, do czego potrzebna jest spora wiedza z zakresu teorii. Ponieważ jednak teorie te trochę upraszczają zjawiska, decydujące jest doświadczenie konstruktora i próby drogowe. Lepiej więc powierzyć opracowanie układu wylotowego, szczególnie dla przerabianego, nieseryjnego silnika, takiej firmie jak np. Michael.

Kolektor wylotowy

Seryjne kolektory wylotowe są przeważnie odlewane. Wadą tej technologii jest:

- trudność uzyskania równej długości kanałów odprowadzających spaliny z poszczególnych cylindrów;

- znaczna chropowatość kanałów kolektora (opory przepływu!);

- niedokładności montażu kolektora do głowicy (przesunięcia kanałów).

W ramach modyfikacji można (a gdy zależy nam na osiągach, to trzeba) zastąpić seryjny kolektor wylotowy kolektorem wylotowym wykonanym z giętych rur (rys. 4). Rury można bardziej dowolnie kształtować, uzyskując równe długości rur odprowadzających spaliny z poszczególnych cylindrów. Gładkie wewnętrzne ścianki rur kolektora, przy prędkościach przepływu spalin dochodzących chwilowo do ok. 500 m/s, zapewniają mniejsze straty przepływu spalin. Do wykonywania tych kolektorów używa się stali kwaso- i żaroodpornych (zwanych ze względu na strukturę austenitycznymi). Prócz odporności na agresywne oddziaływanie spalin i temperaturę materiał ten posiada dwukrotnie gorszą przewodność cieplną od stali węglowych. Zmniejsza to straty cieplne, a więc dynamizuje przepływ spalin i podnosi moc silnika. Z zewnątrz kolektory z giętych rur mogą być polerowane, co dodatkowo czyni ich wygląd atrakcyjnym.

Tłumiki

Najtańszą możliwością uatrakcyjnienia wyglądu końcówki układu wylotowego są nasadki (rys. 5). Pozwalają one zmniejszyć nieco hałas wylotu spalin z tłumika końcowego do atmosfery.

Elementem najczęściej wymienianym w ramach modyfikacji układu wylotowego jest tłumik końcowy (rys. 6). Wymieniany tłumik powinien być przeznaczony do danego modelu i typu pojazdu. Ponieważ dla wielu sportowy tłumik to głównie niski dźwięk wydobywający się z tłumika, więc w pierwszym rzędzie te tłumiki to oferują. Takie firmy jak np. Remus czy Sebring szczycą się specyficznym dźwiękiem swoich tłumików. Chęć oferowania tłumików dla wielu marek i modeli sprawia, że nie zawsze tłumiki te pozwalają uzyskać deklarowany przez producentów wzrost mocy o 3 do 5% (niektórzy podają nawet 8%, co jest przesadzone). Pewne jest, że tłumiki od markowych producentów nie powodują spadku mocy i pasują w miejsce wymienianych, fabrycznych tłumików. Zysk osiągów silnika sięgający do 10% można uzyskać dopiero po montażu sportowego tłumika i kolektora wylotowego z rur.

Niektóre tłumiki przekraczają normy głośności. W katalogach na rynek niemiecki podane jest, które z tłumików nie są dopuszczone do użytku na drogach publicznych (brak oceny TÜV). U nas, w razie wątpliwości podczas okresowych badań technicznych, może być wykonany pomiar głośności układu wylotowego – są odnośne przepisy. Również policja może odebrać dowód rejestracyjny samochodu z tego powodu i skierować pojazd do badania do Stacji Kontroli Pojazdów.

Chcę dodać, że hałas wytwarzany przez silnik zależy również silnie od występujących maksymalnych ciśnień spalania, które z kolei zależą od np. stopnia sprężania silnika. Tak więc i inne modyfikacje mają wpływ na głośność silnika.

Niektórzy poszukują tłumików, kierując się maksymalną średnicą rur wylotowych spalin. W odpowiedzi na zapotrzebowanie są w ofercie tłumiki z okrągłymi końcówkami, o wewnętrznej średnicy perforowanych wkładek wynoszącej od 60 do 100 mm lub wkładek typu elipsa o wymiarach 95/65 lub 130/90 mm. Według inż. Pachonia średnice te są za duże, co dodatkowo uzasadnił: „W większości przypadków widzimy dla przykładu podwójne końcówki Ф80 mm z wkładkami perforowanymi (sitowymi) Ф50 mm, gdy do tłumika wchodzi jedna rura Ф50 mm. Prawidłowe wymiary wkładek perforowanych w obu końcówkach winny wynosić 50 podzielone przez liczbę stałą 1,2 do 1,25, co równa się około Ф40 mm z tolerancją ±2 mm (raczej minus). Czyli zastosowano średnice za duże o 10 mm”.

Takie tłumiki zapewniają niski, basowy odgłos, ale jednocześnie wskutek usuwania zbyt dużej ilości spalin powodują pogorszenie osiągów silnika w niskim i średnim zakresie prędkości obrotowej (pogorszenie elastyczności) oraz wzrost zużycia paliwa o 0,5 do 1 l/100 km. Usuwanie tej wady opanował serwis firmy Michael, montując zwężki do końcówek takich „przewymiarowanych” tłumików tylnych.

Firma Michael oferuje również opracowaną i wytwarzaną w kraju tzw. strumienicę naddźwiękową (rys. 7). Zwiększa ona szybkość przepływu spalin przez układ wylotowy. Poprawia to osiągi silnika, ale tylko w wąskim zakresie prędkości obrotowej.

mgr inż. Stefan Myszkowski

Komentarze (0)