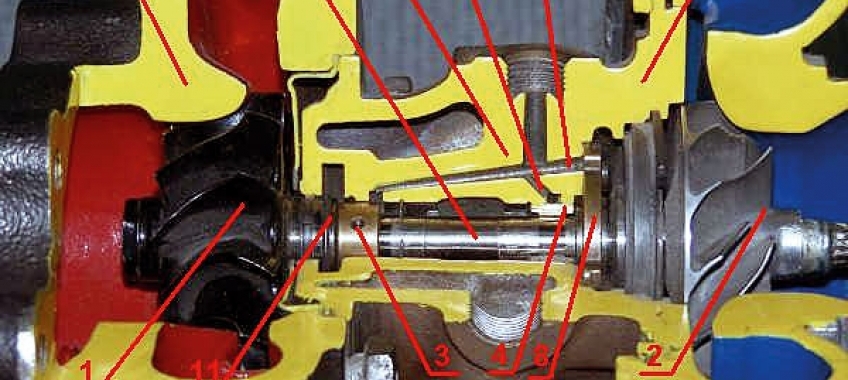

W turbodoładowaniu wykorzystuje się energię spalin (mają one ok. 30% energii powstałej ze spalania paliwa w silniku) do napędu wirnika turbiny (1) – ma ona od 100 do 200 tys. obr./min, a nawet i więcej – który napędza wirnik sprężarki (2) osadzony sztywno na tym samym wałku (12). Wałek (12) wraz z wirnikiem turbiny (1) (napędowym) po stronie spalin oraz wirnik kompresora (2) po stronie sprężonego powietrza tworzą zasadniczy element turbosprężarki, tzw. zespół wirujący. Oba wirniki obracają się w kadłubach (5 i 6). Całość zespołu wirującego utrzymywana jest w korpusie centralnym (7) za pomocą łożysk ślizgowych (hydrodynamicznych) (3 i 4) oraz łożyska oporowego (8). Przez środek korpusu prowadzony jest olej kanałami (9 i 10) z układu smarowania silnika, którego zadaniem jest utrzymywanie filmów olejowych w systemie łożyskowania oraz odprowadzanie ciepła. Po obu końcach zespołu wirującego znajdują się olejowe pierścienie uszczelniające (11), tworząc uszczelnienie labiryntowe zabezpieczające przed wydostawaniem się oleju na wirniki. Wirnik sprężarki (2) dostarcza dodatkową porcję powietrza (silnik Diesla) lub mieszanki (silnik benzynowy) poprzez kolektor ssący i zawór ssący do komory spalania silnika. Doprowadzenie większej ilości powietrza pozwala spalić więcej paliwa i uzyskać większą moc (sprawność) oraz dodatkowo obniżyć zawartość toksycznych składników spalin. Ten przyrost mocy uzyskujemy bez potrzeby zwiększania pojemności skokowej silnika i jego obrotów.

W turbodoładowaniu wykorzystuje się energię spalin (mają one ok. 30% energii powstałej ze spalania paliwa w silniku) do napędu wirnika turbiny (1) – ma ona od 100 do 200 tys. obr./min, a nawet i więcej – który napędza wirnik sprężarki (2) osadzony sztywno na tym samym wałku (12). Wałek (12) wraz z wirnikiem turbiny (1) (napędowym) po stronie spalin oraz wirnik kompresora (2) po stronie sprężonego powietrza tworzą zasadniczy element turbosprężarki, tzw. zespół wirujący. Oba wirniki obracają się w kadłubach (5 i 6). Całość zespołu wirującego utrzymywana jest w korpusie centralnym (7) za pomocą łożysk ślizgowych (hydrodynamicznych) (3 i 4) oraz łożyska oporowego (8). Przez środek korpusu prowadzony jest olej kanałami (9 i 10) z układu smarowania silnika, którego zadaniem jest utrzymywanie filmów olejowych w systemie łożyskowania oraz odprowadzanie ciepła. Po obu końcach zespołu wirującego znajdują się olejowe pierścienie uszczelniające (11), tworząc uszczelnienie labiryntowe zabezpieczające przed wydostawaniem się oleju na wirniki. Wirnik sprężarki (2) dostarcza dodatkową porcję powietrza (silnik Diesla) lub mieszanki (silnik benzynowy) poprzez kolektor ssący i zawór ssący do komory spalania silnika. Doprowadzenie większej ilości powietrza pozwala spalić więcej paliwa i uzyskać większą moc (sprawność) oraz dodatkowo obniżyć zawartość toksycznych składników spalin. Ten przyrost mocy uzyskujemy bez potrzeby zwiększania pojemności skokowej silnika i jego obrotów. Materiały turbosprężarek

Materiały turbosprężarek

Nowoczesne turbosprężarki przeznaczone do wysilonych silników z zapłonem iskrowym i samoczynnym muszą znosić wyższe temperatury, a tym samym znacznie wytrzymalsze muszą być materiały użyte do ich budowy. Na kadłuby turbin stosuje się żeliwo o nazwie Niresist, które zawiera 11÷16% Ni, 2,5% Si, do 2,0% Mn, do 4,0% Cr i do 8,0% Cu – cechuje się ono wysoką żaroodpornością, odpornością na wysokie temperatury, ścieranie i korozję. Na kadłuby sprężarek stosuje się stopy aluminium. Wirniki turbin produkuje się ze stopów o nazwie Inconel, MarM247 lub tytanu. Inconel – tj. stop niklu, chromu, kobaltu i żelaza o zawartości niklu 46÷65%. Stop MarM247 posiada: 19% Cr, 9,0% Fe, 5,0% Nb, 3,0% Mo, 0,9% Ti, 0,6% Al i 0,05% C. Powyższe stopy charakteryzują się dużą żarowytrzymałością i odpornością na korozję w wysokich temperaturach. Na wałki turbosprężarek stosuje się stale chromowo-niklowo-wolframowe, tj. stale stopowe konstrukcyjne do ulepszania cieplnego 25H2NWA zawierające 0,25% C, 0,4% Mn, 1,5% Cr, 4,2% Ni oraz 1,0% W. Na łożyska ślizgowe turbosprężarek stosuje się stop odlewniczy brązu B102 (CuSnZn2), charakteryzujący się odpornością na wysokie temperatury i ścieranie.

Warunki pracy

Turbosprężarki pracują w bardzo ciężkich warunkach – wysokie obroty dochodzące do 200 tys. obr./min i więcej, wysoka temperatura spalin na wylocie w kolektorze wydechowym, dochodząca do 700°C w silnikach Diesla oraz przekraczająca nawet 1000°C w silnikach z zapłonem iskrowym. Ponadto, niekorzystna jest pulsacja ciśnienia spalin z poszczególnych cylindrów. Szkodliwe dla pracy urządzenia są też zanieczyszczenia dostające się od strony układu dolotowego, układu wylotowego i smarowania. Dlatego główne elementy turbosprężarki, tj. wirniki oraz kadłuby turbiny, sprężarki, wałek oraz łożyska ślizgowe muszą być wykonane z materiałów, które w tych trudnych warunkach zachowają wysoką wytrzymałość. Prawidłowo użytkowana i obsługiwana turbosprężarka jest zdolna do niezawodnej pracy przez wiele lat. Systematyczna wymiana filtrów powietrza, i to najlepiej renomowanych firm, uchroni precyzyjny wirnik sprężarki przed dostaniem się ciał obcych do układu dolotowego wraz z napływającym powietrzem. Podobna sytuacja jest z filtrem oleju, który obowiązkowo musi być wymieniany razem z olejem silnikowym – także wysokiej jakości w okresach zalecanych przez ASO. Nadmienić należy, że i wyłącznie czynniki pochodzące spoza turbosprężarki (z zewnątrz) mogą spowodować jej przedwczesną awarię. Diagnostyka silnika i regularne czynności obsługowe mogą przedłużyć niezawodność pracy turbosprężarki. Niewłaściwa diagnoza jest częstą przyczyną demontażu sprawnej turbosprężarki, chociaż wina leży po stronie silnika i niesprawności jego podzespołów. Przyczyna nadmiernego zużycia oleju może leżeć w samym silniku (jego zużycie, wycieki). Także niebieskie spaliny mogą świadczyć, że filtr powietrza jest zanieczyszczony. Podobnie ciemne zadymienie spalin może świadczyć o niesprawności silnika lub złej regulacji (zużyciu) pompy wtryskowej.

Opracował: Edward Rymaszewski na podstawie materiałów i zdjęć firmy Cartur z Bydgoszczy www.cartur.pl

Komentarze (0)