Z Grzegorzem Krzyżanowskim, dyrektorem generalnym spółki ALCAR POLSKA, rozmawia red. Mirosław Giecewicz.

- Alcar istnieje w Polsce od 1999 roku i oczywiście w branży wszystkim kojarzy się z felgami. Sama Grupa Alcar jest wiodącą firmą w Europie na rynku felg aluminiowych oraz stalowych. Proszę powiedzieć coś więcej o strukturze firmy globalnie oraz w Polsce.

Siedziba główna Grupy ALCAR mieści się w Hirtenbergu, niedaleko Wiednia. Tak jak Pan wspomniał, jesteśmy liderem na rynku wtórnym felg aluminiowych i stalowych w skali całego kontynentu.

Nasze strategiczne cele koncentrują się na produkcji i hurtowej dystrybucji tych felg. W Europie posiadamy około 30 własnych firm zatrudniających ponad 1200 osób. W ramach tych firm są również nasze własne fabryki felg aluminiowych w Neuenrade koło Kolonii oraz felg stalowych Ambrosetti w Szwajcarii. Takich firm jak ALCAR POLSKA jest w Europie 16. W skali roku Grupa ALCAR dystrybuuje ponad 2,5 miliona felg stalowych i bez mała 2 miliony felg aluminiowych.

Siedziba ALCAR POLSKA znajduje się w Lesznowoli pod Warszawą, gdzie dysponujemy biurem i magazynem na 60.000 felg. Stąd odbywa się ich dystrybucja na całą Polskę.

- Jakiego rodzaju felgi oferujecie i do jakich pojazdów? Wiem, że macie także swoje marki...

Oferujemy felgi praktycznie do wszystkich pojazdów: osobowych, dostawczych i ciężarowych. Felgi aluminiowe sprzedajemy pod czterema własnymi markami: AEZ, DOTZ, DEZENT i ENZO, a felgi stalowe również pod własną marką KFZ. Z kolei felgi do samochodów ciężarowych sprzedajemy pod marką Maxion Hayes Lemmerz.

Ostatnio wprowadziliśmy na rynek felgi hybrydowe – nowy typ felg stalowych do aut osobowych. Jak sama nazwa wskazuje, są to felgi mające właściwości felg z pogranicza stali i aluminium. Wykonane są ze stali, jednak ich wykończenie plasuje je bliżej felg aluminiowych. Zostały stworzone na wyraźne zapotrzebowanie konserwatywnego rynku niemieckiego, gdzie jest grupa kierowców nieuznających zimą innych felg poza stalowymi. Żeby im nie było przykro, stworzono ich luksusową wersję, produkowaną w naszej fabryce Ambrosetti w Szwajcarii pod marką ALCAR. Na razie tylko do grupy Audi, VW, Seat i Škoda, ale z racji znakomitego ich przyjęcia są plany powiększenia tej gamy.

- Na rynku felg jest wiele przeróżnych modeli. W związku z tym, poza jakością, klient przede wszystkim skupia się na stronie wizualnej. Felga musi być nowoczesna, musi się podobać. Jak wygląda zatem proces projektowania konkretnej felgi? Jak to się odbywa, ile trwa itd.?

Wszystkie felgi są projektowane w naszym biurze konstrukcyjnym, a wszyscy projektanci to ludzie młodzi, w wieku 25-35 lat. Jednocześnie stoi za nimi duża firma z konkretnym potencjałem. Daje nam to ogromną przewagę konkurencyjną, umożliwiając nam wyznaczanie i w pewnym sensie narzucanie nowych standardów estetycznych w projektowaniu felg.

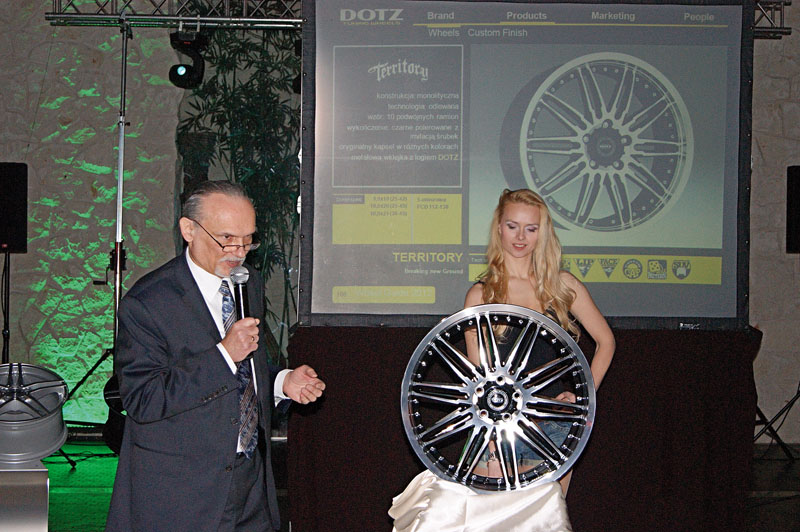

Raz na rok, przed wiosenną wymianą opon, wprowadzane są nowe wzory. Ich oficjalna prezentacja tradycyjnie odbywa się na targach Essen Motor Show na przełomie listopada i grudnia. Ale zanim wzory te trafią do produkcji, odbywa się żmudny proces wyboru tych najładniejszych.

Dzieje się to w sposób następujący. Rok wcześniej, na początku stycznia, projektanci zabierają się do pracy. Sam proces projektowania, od pomysłu do przelania go na papier, jest stosunkowo krótki, gdyż dzięki bardzo nowoczesnym programom felgę 3D można stworzyć w ciągu paru tygodni, jednakże dochodzenie do pomysłu i selekcja najlepszego rozwiązania może trwać kilka miesięcy. W maju wszyscy dyrektorzy oddziałów narodowych ALCAR są zapraszani na Design Event, w trakcie którego z zaoferowanych kilkunastu modeli tzw. mock up’ów wybieramy kilka tych najlepszych. To właśnie te modele kilka miesięcy później możemy oglądać w Essen.

- Po zaprojektowaniu felgi trafia ona do produkcji. Proszę przybliżyć nam ten proces... i jak to jest z tą jakością, bo przecież rodzaj użytych materiałów – w przypadku tego produktu – jest niezwykle ważny...

Zanim trafią do seryjnej produkcji, muszą przejść bardzo surowe testy TUV. Każda felga badana jest w konfiguracji z każdym przewidzianym dla niej modelem auta. Badane są wszystkie wersje silnikowe, nadwoziowe, z każdą wersją proponowanej felgi (ET, PCD, rozmiar). Są to badania bardzo kosztowne, ale dające gwarancję, że felga jest idealnie dopasowana do danego auta i że przy każdej prędkości osiągalnej przez to auto, nic się z nią nie stanie.

Wracając do produkcji, w skali tak dużej firmy jak nasza niezwykle ważna jest logistyka, czyli innymi słowy: co, gdzie i kiedy. Nasza centrala jest jak dyrygent zgranej orkiestry, której partytura jest rozpisana na najdrobniejsze dźwięki i instrumenty. Dzięki temu, że projektowanie i produkcja są całkowicie w naszej gestii, jesteśmy w stanie cały ten proces kontrolować na bieżąco.

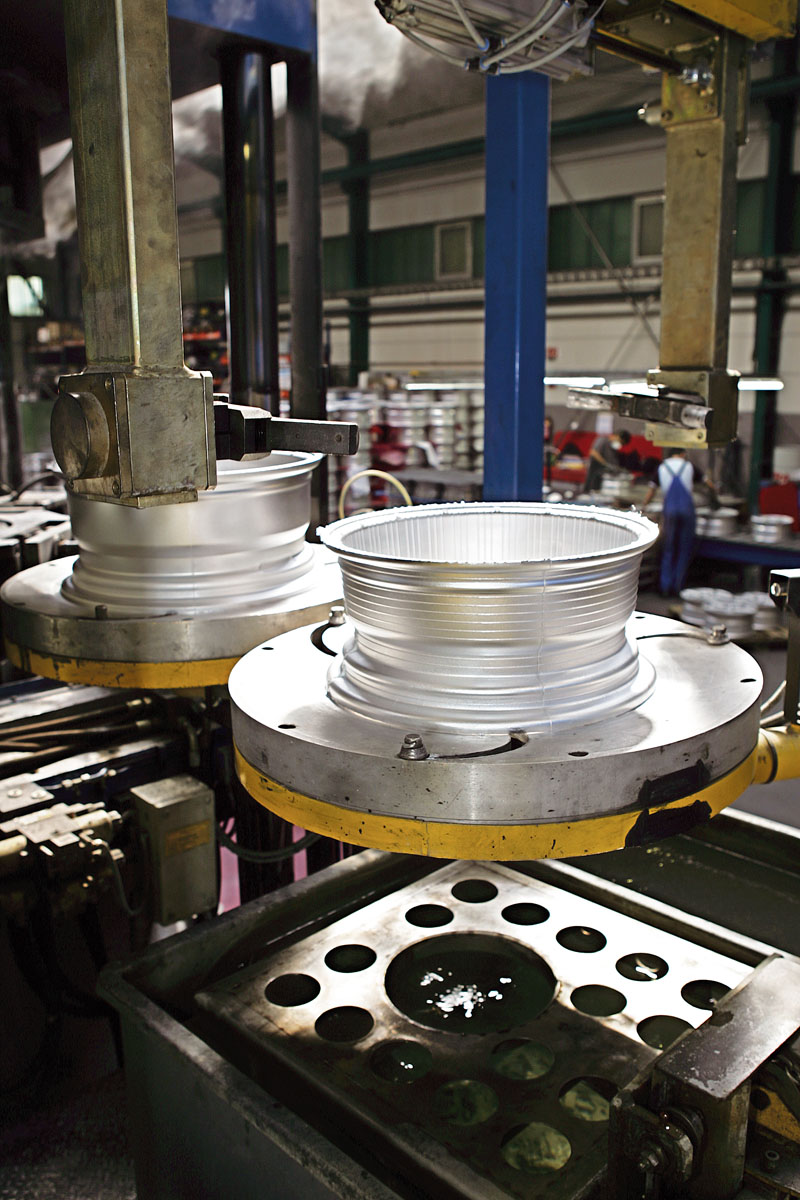

Nasza fabryka w Neuenrade jest jedną z najnowocześniejszych fabryk felg aluminiowych w Europie. Odbywa się tam cały ciąg produkcyjny: od odlewu, poprzez obróbkę, lakierowanie, na kontroli technicznej o standardzie TUV kończąc. Wszystkie felgi przechodzą kontrolę szczelności, prześwietlanie promieniami X oraz ogólną kontrolę jakości. Procesy obróbki i lakierowania są na tyle ekologiczne, że fabryka nie produkuje żadnych ścieków. Użycie gazów i cieczy odbywa się w obiegu zamkniętym. Z fabryki felgi trafiają do naszych magazynów centralnych, w których jednorazowo mieści się ich 600 tysięcy.

- Co się dzieje dalej z gotowym produktem, jaka jest sieć dystrybucyjna produktów ALCAR? Bo przecież sprzedaży detalicznej nie prowadzicie.

Z magazynów centralnych felgi trafiają do naszych magazynów krajowych. Wszystko to jest oczywiście zaplanowane dużo wcześniej, tak żeby już na etapie produkcji wiedzieć, ile i jakich felg każdy kraj będzie potrzebował. ALCAR POLSKA, dzięki nowoczesnym magazynom wysokiego składowania w Wilczej Górze, może jednorazowo przyjąć do 40 tysięcy nowych felg. Część z nich staramy się dostarczyć do magazynów naszych dystrybutorów jeszcze przed sezonem. Pozostałą część dostarczamy na bieżąco w ciągu 24 godzin od zamówienia, jeżeli felgi posiadamy w Polsce, a do 4-5 dni, gdy wysłane są UPS-em z naszego centralnego magazynu w Niemczech, od razu do klienta w każdym miejscu w kraju.

Dostarczamy felgi tylko do naszych dealerów w Polsce. Sprzedaży detalicznej nie prowadzimy. W ramach naszej sieci dealerskiej znajduje się większość liczących się na rynku firm, takich jak: PSO, POP, Point-S, Handlopex, Premio, First Stop, Euromaster, Driver, Norauto czy Feu Vert, oraz wielu niezrzeszonych klientów i firm oponiarskich.

- Jakie są trendy w przypadku felg aluminiowych? W jakim kierunku podąża rynek? Co jest teraz na tzw. topie?

Różnorodność w przypadku felg aluminiowych jest ogromna, ale można zauważyć pewne trendy. Patrząc chociażby na naszą bogatą ofertę składającą się z ponad 70 modeli felg, widzimy, że udział felg kolorowych, a szczególnie czarnych w różnych wariantach i odcieniach jest coraz większy.

Nie wszystkim może się to podobać, ale takie są tendencje światowe. Z kolei w ciągu ostatnich kilku lat odeszliśmy całkowicie od felg chromowanych. Jest to klasyczny efekt połączenia produkcji z dbałością o środowisko. Niestety, ich produkcja była bardzo nieekologiczna, więc nie było innego wyjścia.

- Obecnie jest okres zimowy. Wiele osób, zmieniając opony, zakłada felgi stalowe. Jednak ich wygląd nie jest zbyt atrakcyjny, stąd wielu kierowców wybiera właśnie aluminiowe. Proszę powiedzieć, co jest lepszym wyborem? I czy są na rynku felgi aluminiowe do stosowania w okresie zimowym?

Felgi aluminiowe są zdecydowanie bardziej atrakcyjne od felg stalowych i trudno się dziwić, że właściciele coraz ładniejszych aut chcą jeździć na ładnych felgach również zimą. Przy zachowaniu pewnych standardów nie ma z tym żadnego problemu. Na zimę najlepsze są felgi o stosunkowo prostej konstrukcji, pokryte całkowicie kilkoma warstwami lakieru odpornymi na działanie solanki.

Nie polecamy felg polerowanych, które w trakcie produkcji zostały pozbawione warstw lakieru podkładowego. Są one w tych miejscach pokryte jedynie bezbarwnym lakierem akrylowym (położonym bezpośrednio na aluminium), którego uszkodzenie może doprowadzić do korozji aluminium. Innym ważnym aspektem jest unikanie przekładania opon zimowych i letnich na tym samym komplecie felg aluminiowych. W trakcie takiego zabiegu ich lakier może ulec przypadkowemu uszkodzeniu, prowadzącemu do korozji w trakcie ich późniejszego użytkowania.

Optymalnym, coraz częściej stosowanym rozwiązaniem jest posiadanie dwóch kompletów felg aluminiowych. Jedne elegantsze – do opon letnich, a drugie prostsze – do opon zimowych.

- Proszę powiedzieć, już tak na koniec – jak wygląda polski rynek felg, porównując go do innych, europejskich rynków?

Szczerze mówiąc, bardzo skromnie. Nawet porównanie z rynkiem czeskim wypada zdecydowanie na naszą niekorzyść, nie mówiąc już o rynku niemieckim, który jest numerem 1 w całej Europie.

Najlepszym wskaźnikiem jest proporcja sprzedanych opon do ilości sprzedanych felg. W Polsce na około 10 milionów opon (zima + lato) sprzedaje się rocznie około 500 tysięcy felg. Oznacza to, że na jedną felgę przypada około 20 opon. W Czechach ta proporcja oscyluje wokół ±15 opon, a w Niemczech ±5. W Polsce wskaźnik ten należy do jednego z najniższych w Europie. Sądzę, że powodów jest kilka.

W odróżnieniu od rynku czeskiego samochód wciąż nie jest dla nas czymś wyjątkowym, stanowi raczej środek do przemieszczania się, a nie obiekt dumy jego posiadacza, w który chętnie inwestowalibyśmy dodatkowe pieniądze. Koszty tzw. przekładek opon zimowych i letnich w Polsce są wciąż stosunkowo niewielkie, nie zachęcając do posiadania dwóch kompletów kół. A poza tym jesteśmy chyba narodem dość oszczędnym, uważającym siebie cały czas za ludzi na dorobku, choć pracujemy podobno najwięcej spośród wszystkich Europejczyków. Poza tym wciąż odczuwamy jeszcze skutki kryzysu, odkładając niezbędne wydatki na później.

Ale wszystkie te czynniki nie mogą ograniczać nas wiecznie. Jestem przekonany, że naturalną koleją rzeczy przyjdzie czas na zmiany i u nas. Zaczniemy wychodzić z kryzysu, praca ludzka będzie bardziej doceniana i opłacana, nasze zarobki będą stopniowo rosły i zaczniemy myśleć o tym, żeby żyć lepiej i wygodniej. W Niemczech dwa komplety kół są standardem od wielu lat i sądzę, że Polacy też wkrótce dostrzegą korzyści związane z takim rozwiązaniem.

- Dziękuję za rozmowę.

Komentarze (0)