W poprzednim artykule o napędach w układach rozrządu przedstawiono najpopularniejszy rodzaj tego napędu realizowany za pomocą paska zębatego. Aby możliwe było przeniesienie znacznie większych sił pomiędzy wałem korbowym a wałkiem/wałkami rozrządu, w silnikach o wyższych mocach stosuje się przekładnię łańcuchową. Łańcuch znajduje zastosowanie przede wszystkim w jednostkach o konstrukcji cylindrów w układzie widlastym lub W, gdzie napęd przekazywany jest pomiędzy kołami przekładni na duże odległości.

Również wśród czterocylindrowych silników o rzędowym ustawieniu cylindrów znajdziemy wiele przykładów wykorzystujących łańcuchowy napęd rozrządu. Konstruktorzy tych jednostek napędowych decydują się na tego typu rozwiązanie ze względu na wydłużenie okresu eksploatacji łańcucha i ograniczenie jego obsługi serwisowej do niezbędnego minimum (fot. 1).

Prawidłowe działanie przekładni łańcuchowej bez względu na liczbę czy układ cylindrów w danym silniku musi zapewnić system kontrolujący stałe napięcie i stabilizację prowadzenia toru łańcucha. Rodzaj użytego napinacza uzależniony jest od wielu czynników konstrukcyjnych przekładni, przy czym powszechnie stosowane są napinacze hydrauliczne, które mogą występować pojedynczo i w konfiguracji z dodatkowym napinaczem (hydraulicznym lub sprężynowym), w zależności od długości łańcucha. Sama przekładnia może być zabudowana w kilku płaszczyznach i zostać użyta do napędu dodatkowych podzespołów, takich jak pompy oleju i cieczy chłodzącej czy alternator (fot. 2).

Należy zdać sobie sprawę z faktu, iż rola napinacza nie ogranicza się tylko do utrzymywania prawidłowego napięcia łańcucha, jego zadania to również kompensacja długości wynikającej z normalnego zużycia eksploatacyjnego oraz tłumienie jego drgań. Bardziej zaawansowane napinacze mają funkcję zabezpieczającą przed nagłym spadkiem ciśnienia w magistrali olejowej i zapobiegają „przeskoczeniu łańcucha”, podtrzymując jego napięcie.

Choć napęd rozrządu oparty o przekładnię łańcuchową bardzo szybko został zweryfikowany przez warsztaty i stracił status „dożywotniego”, to w założeniu konstruktorów silnika miał wytrzymać cały okres jego eksploatacji. W rzeczywistości okazuje się, że serwis musi interweniować i decydować się na wymianę kompletnego rozrządu niejednokrotnie już przy 60-100 tys. km przebiegu. Głównym powodem takiego stanu rzeczy są zaniedbania w terminowej wymianie oleju silnikowego i opieranie planów serwisowych na programach typu „longlife”.

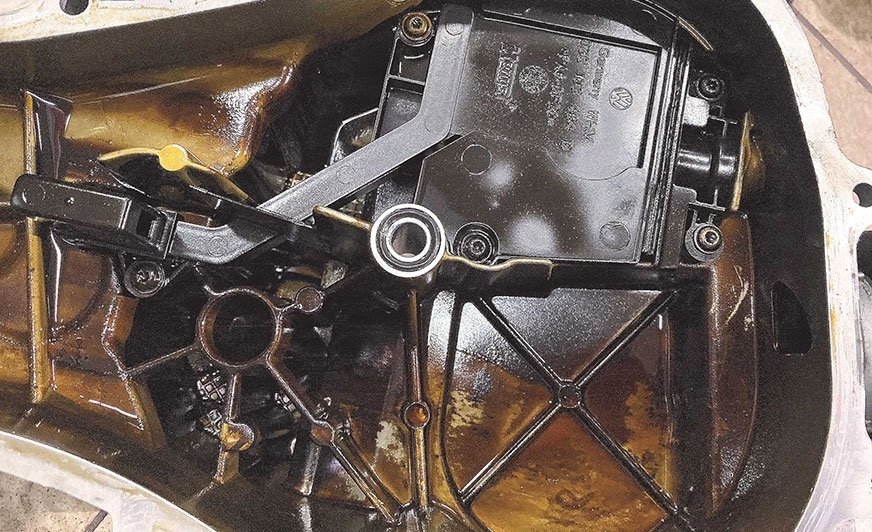

Kolejnym czynnikiem jest stosowanie materiałów eksploatacyjnych o nieprawidłowej specyfikacji lub niskiej jakości oraz wszelkie budżetowe naprawy rozrządu wpisane w historię pojazdu. Wszystkie wymienione elementy powodują przedwczesne zużycie napędu rozrządu i konieczność bezwzględnej wymiany tego układu. Sama wymiana zestawu rozrządu zajmuje zwykle od kilku do kilkunastu godzin, gdyż w większości przypadków niezbędne staje się zdemontowanie miski olejowej, osłon łańcucha, a w przypadkach gdy napęd rozrządu jest umieszczony z tyłu silnika, wymagane jest wymontowanie skrzyni biegów lub silnika.

Kolejnym wartym uwzględniania aspektem jest dokładne uszczelnienie pokrywy rozrządu wraz z miską olejową (fot. 3). Etap czyszczenia powierzchni, na które naniesiony będzie środek uszczelniający, wraz z czasem jego całkowitego wyschnięcia to kolejne godziny, jakie muszą zostać uwzględnione podczas szacowania czasu wymiany zestawu łańcucha rozrządu.

Diagnostykę nieprawidłowości, które mogą wystąpić w łańcuchowym napędzie układu rozrządu, warto rozpocząć od osłuchania silnika, a w szczególności rejonów obudowy łańcucha. Zbyt duże hałasy generowane przez łańcuchowy napęd rozrządu, a w szczególności dźwięki przypominające grzechot lub metaliczne tarcie mogą być spowodowane przez:

- zużyty i rozciągnięty łańcuch rozrządu lub uszkodzone koła zębate współpracujące z łańcuchem,

- uszkodzone ślizgi prowadzące łańcuch,

- uszkodzony/wadliwy napinacz łańcucha,

- niedrożne (zatkane) kanały olejowe w głowicy, bloku silnika lub obudowie łańcucha rozrządu,

- awarie elektromagnetycznych zaworów obiegu ciśnienia oleju.

Jednak głównym źródłem hałasu jest zazwyczaj zużycie łańcucha rozrządu wraz z podzespołami współpracującymi (koła zębate, ślizgi) spowodowane długotrwałą pracą jednostki napędowej przy zbyt niskich wartościach ciśnienia oleju. W niektórych przypadkach może dojść do „przeskoczenia łańcucha rozrządu”, gdyż napinacz hydrauliczny nie jest w stanie utrzymać odpowiedniego naciągu łańcucha, co dodatkowo przyczynia się do spadku mocy silnika zaistniałego w wyniku przestawienia faz rozrządu. W skrajnych wypadkach brak wymaganego ciśnienia oleju do naciągu łańcucha przez napinacz hydrauliczny może spowodować jego zerwanie, co będzie wiązało się z kosztownym remontem jednostki napędowej.

Najczęstszymi przyczynami niedoboru ciśnienia oleju są: uszkodzenie lub zużycie eksploatacyjne pompy oleju, zastosowanie wadliwego filtra oleju, ponadnormatywne zużycie mechaniczne silnika czy praca jednostki napędowej na oleju rozcieńczonym z paliwem w wyniku uszkodzenia układu zasilania albo systemu oczyszczania spalin.

Nieprawidłowości w funkcjonowaniu łańcuchowej przekładni rozrządu są również doskonale widoczne w trakcie analizowania kodów błędów jednostki napędowej. Ślady po odchyleniach w synchronizacji faz rozrządu będą dotyczyć przede wszystkim obszaru monitorowanego przez sensor prędkości obrotowej wału korbowego i czujnik położenia wałka rozrządu. Szczególną uwagę należy zwrócić na błędy typu P0015, P0016, P0017, P0018, gdyż kody tych usterek mogą świadczyć o nadmiernym rozciągnięciu łańcucha rozrządu. Ich weryfikacja obejmuje procedurę sprawdzenia/ustawienia faz rozrządu za pomocą odpowiednich blokad i narzędzi pomiarowych (fot. 4).

Drugim sposobem pozwalającym oszczędzić czas w przypadku weryfikowania wielocylindrowej jednostki napędowej jest użycie oscyloskopu, z pomocą którego możemy obserwować równocześnie przebieg sygnału z czujnika położenia wału korbowego i wałka rozrządu. Wprawny diagnosta jest w stanie zidentyfikować rozbieżności w pokryciu sygnałów z tych sensorów, co będzie świadczyć o braku właściwej synchronizacji faz rozrządu i konieczności ich weryfikacji.

Tekst i fot. Mariusz Leśniewski

Komentarze (0)