Konieczność zbalansowania ogniw stanowić ma wystarczającą przeszkodę dla regeneracji akumulatorów Li-Ion

Przepisy dyrektywy 2014/94/UE nakazują państwom członkowskim rozmieścić publicznie dostępne punkty ładowania. Skądinąd punkt ładowania to kluczowa definicja w przygotowywanym akcie prawnym – mowa o rządowym projekcie ustawy o elektromobilności i paliwach alternatywnych, jaki na początku stycznia trafił pod obrady sejmu.

W założeniu projektu infrastruktura do ładowania pojazdów elektrycznych w pierwszym okresie (2019 i 2020) ma być rozwijana w oparciu o zasady rynkowe, a zainteresowane podmioty będą mogły ubiegać się o wsparcie finansowe z projektowanego Funduszu Niskoemisyjnego Transportu. A to tylko jeden z powodów zainteresowania treścią ustawy stymulującej rozwój elektromobilności w Polsce. Drugi to aparat pojęciowy.

Za punkt ładowania – kluczową definicję w projektowanym akcie – uznaje się urządzenie (gniazdo elektryczne) umożliwiające ładowanie pojedynczego pojazdu elektrycznego, pojazdu hybrydowego, autobusu zeroemisyjnego. Najistotniejszy z punktu widzenia warsztatów samochodowych zapis brzmi: „Za punkt ładowania projektodawca proponuje również uznać miejsca oferujące możliwość wymiany akumulatorów służących do napędu pojazdów. Wynika to z faktu, iż przy obecnym rozwoju technologii stosuje się różne rozwiązania dotyczące ładowania akumulatorów, zaś jednym z nich jest ładowanie akumulatorów poza pojazdem elektrycznym”.

W efekcie ustawa wprowadza dwa rodzaje punktów ładowania: pierwszy to urządzenie do ładowania, a drugi to miejsce wymiany akumulatorów. Takie rozwiązanie jest zgodne z przepisami dyrektywy 2014/94/UE, pozwoli też zachować neutralność technologiczną proponowanych rozwiązań, co stanowi wystarczającą pokusę, by rozważyć pojazdy elektryczne EV (Electric Vehicles) i PHEV (hybrydy) w kontekście cyklu życia tego typu akumulatorów – począwszy od zabiegów konserwacyjnych, przez ładowanie, a na kwestii recyklingu czy zagospodarowania skończywszy. Dlaczego także PHEV?

– Akumulator w modelu Prius trzeciej generacji jest, jak w poprzednim modelu, typu Ni-MH i składa się ze 128 ogniw o napięciu 1,2 V, pogrupowanych po 6 ogniw w 28 modułach, więc sumaryczne napięcie wynosi 201,6 V, a pojemność elektryczna 6,5 Ah – wyjaśnia Michał Kosiński, Technical Department Magneti Marelli Aftermarket Sp. z o.o.

– Ostatnio w modelu tym zastosowano wersję plug-in, która ma akumulator w technologii jonowo-litowej, a więc nie tylko oferuje większą pojemność elektryczną, lecz umożliwia ładowanie przy użyciu domowej sieci elektrycznej. W fazie projektowania zakłada się, że akumulator do samochodu z napędem hybrydowym powinien w okresie swojej żywotności przejść ponad milion cykli ładowania i rozładowywania. Dla tych przeznaczonych do samochodów tylko z napędem elektrycznym szacuje się 2500 cykli roboczych ładowania przy wykorzystaniu 80% maksymalnej pojemności. W obu przypadkach zakłada się, że żywotność akumulatorów powinna być taka sama jak żywotność samochodu, która obecnie szacowana jest na 12 lat lub 250 000 km przebiegu.

Zużyte źródła prądu stanowić mogą istotny dochód w działalności warsztatów samochodowych. Tu dygresja, jak łakomy to kąsek. Toyota Motor Europe (TME), odzyskując 91% akumulatorów ze swoich pojazdów hybrydowych we własnej sieci sprzedaży, rozszerza obecnie program o niezależne stacje ELV (end-of-live vehicle). Abstrahując od faktu, że bez odpowiedzi pozostało nasze pytanie: jak zagospodarowano owe 9% akumulatorów, komunikat ów wydaje się interesujący, mając na uwadze kompetencje branży aftermarket.

Warsztat punktem wymiany/ładowania

Rząd planuje, że do końca 2020 roku powstanie 6 tys. punktów ładowania energią elektryczną o normalnej mocy i 400 punktów ładowania energią elektryczną o dużej mocy. Do 2025 r. po polskich drogach ma jeździć milion pojazdów elektrycznych. Potencjał rynku robi wrażenie.

– Warto odważnie spojrzeć w przyszłość, bo przyszłość jest już... jutro rano i dlatego możemy się spodziewać, że od roku 2023 fala sukcesu elektromobilności zmieni się w strumień zużytych akumulatorów litowo-jonowych – stwierdza dr inż. Bartosz Tęcza, dyrektor projektów strategicznych w Eneris Surowce. – Warto pamiętać, że mimo swojej nazwy, zawierają w sobie 1,5% litu, a z surowcowego punktu widzenia najcenniejsze są kobalt, wysokiej jakości nikiel (30% masy akumulatora), a także metale ziem rzadkich. Z tego powodu w listopadzie br. Volkswagen zaprosił na rozmowy czołowych producentów kobaltu na świecie. Koncern zamierza bowiem do 2022 r. wydać ponad 34 miliony euro w ramach strategii rozwoju projektów pojazdów EV. Dowodzi to strategicznej roli, jaką dla VW odgrywają dostawy tego pierwiastka. Coraz większego znaczenia nabiera zatem odzysk surowców z akumulatorów litowo-jonowych (Li-Ion). Mieszczący się we Francji Recupyl, należący do polskiej grupy Eneris, jest jedną z niewielu firm będących w posiadaniu nowoczesnej technologii umożliwiającej prowadzenie zaawansowanych procesów odzysku akumulatorów Li-Ion.

Jakkolwiek pojazdy EV pod względem zastosowanej elektroniki są skomplikowanymi urządzeniami, w których coraz mniej miejsca pozostaje na tzw. chałupnicze metody naprawy, to nie przekreśla to przyszłej roli profesjonalnych warsztatów samochodowych. Łatwo można wyobrazić sobie diagnostyczną rolę, o ile zostaną wyposażone w odpowiednie urządzenia do mierzenia stopnia zużycia, czyli wartości pojemności początkowej. W takim przypadku warsztat mógłby się nawet zająć wymianą takiej baterii.

– Oczywiście, patrząc na wartość, jaką stanowi dziś akumulator pojazdu EV/PHEV – a to ok. 20% – zapewne producenci samochodów czy akumulatorów nie będą chcieli stracić nad nimi pieczy po upływie terminu gwarancji auta, chociażby poprzez oferty wymiany na nowocześniejsze akumulatory wraz z „updatem” elektroniki w samochodzie – dodaje dr inż. Bartosz Tęcza. – Co zatem może stać się ze zdemontowanym akumulatorem? Nie wiadomo obecnie, czy rynek kosztownych surowców do produkcji akumulatorów będzie wspomagał recykling poprzez finansową opłacalność szybszego, powrotnego ich pozyskiwania, a wówczas drugie życie akumulatora będzie nieopłacalne. Czy też stanie się wręcz przeciwnie – rozwój technologii pozwoli na liczne, wtórne, zastosowania akumulatorów pierwotnie wykorzystywanych w pojazdach EV. W ciągu najbliższych lat okaże się, czy i w jakim stopniu profesjonalny warsztat samochodowy stanie się ważnym ogniwem w obrocie cenną częścią pojazdu EV/PHEV, jakim jest akumulator litowo-jonowy. Przy obecnych trendach cenowych surowców jedno wydaje się pewne: właściciel pojazdu EV nie będzie musiał płacić za jego złomowanie.

Dość powiedzieć, że Toyota Motor Europe już opracowała wewnętrzne procedury odzyskiwania akumulatorów i ich recyklingu w ramach europejskiej sieci dilerskiej Toyoty i Lexusa.

Akumulatory litowo-jonowe

Wykonywanie jakichkolwiek operacji na akumulatorze wysokiego napięcia wymaga więcej środków ostrożności niż dla akumulatorów kwasowych. Nie bez powodu większość organizujących szkolenia dla branży warsztatowej wymaga od uczestników, by ci deklarowali się uprawnieniami 1 kV.

– To nie jest akumulator, który ma standardowe napięcie 12 lub 24 V – tu standardu nie ma, każdy model akumulatora może mieć inne napięcie znamionowe. Dla przykładu w naszych, jakie dostarczamy do autobusów elektrycznych, mamy ok. 700 V – wyjaśnia Artur Malinowski, technical director BMZ Poland. – Bateria do elektronarzędzi – ta ma zwykle od 10 do 36 V – lub ta do e-bike’ów, która ma „tylko” 36 V lub 48 V, składa się z cylindrycznych ogniw połączonych zarówno szeregowo, jak i równolegle. Mamy więc mieszane połączenia. W przypadku pojazdów mamy jeszcze większy zakres napięć i większą różnorodność w konstrukcji. Do budowy baterii mogą zostać użyte ogniwa cylindryczne (np. Tesla), ogniwa pryzmatyczne (np. BMW) czy ogniwa typu „pouch” (np. GM). Kolejną istotną różnicą jest kwestia napięcia: ogniwa użyte do budowy takiego akumulatora mogą charakteryzować się dość szerokim zakresem napięcia nominalnego rzędu 2,7-3,7 V, podczas gdy ogniwo kwasowe ma zawsze 2 V. Tak duży zakres napięcia Li-Ion wynika z użytej chemii – składowych pierwiastków wykorzystanych do ich budowy. Są ogniwa litowo-tytanowe, które mają nominalne napięcie 2,7 V, są też litowo-żelazowo-fosforanowe – te mają napięcie 3,2 V. Mamy w końcu najpopularniejsze (NCA lub NMC) o napięciu rzędu 3,7 V. Krótko mówiąc, materiał użyty do budowy katody i anody baterii determinuje jej parametry. Mówienie więc o ogniwach Li-Ion jest dużym uogólnieniem, bo „w tle” – na poziomie chemii – różnią się dość znacząco.

Odpowiednio zabezpieczona bateria sama w sobie nie jest niebezpieczna, acz nie powinniśmy zostawiać jej na dłuższy czas nienaładowanej. Ogniwa Li-Ion są bowiem czułe na głębokie rozładowanie – spadek napięcia na ogniwie poniżej 2 V powoduje jego degradację. Druga rzecz to odpowiednie zaizolowanie wyprowadzeń. Skądinąd bateria litowo-jonowa skrywa rozbudowany układ kontroli. Taki układ elektroniczny to Battery Management System (BMS), który monitoruje każde z ogniw. Dlaczego kontrola każdego z osobna ma tak duże znaczenie?

– Otóż ogniwa tego typu w pewnych warunkach mogą być niebezpieczne lub ulec nieodwracalnym uszkodzeniom – mówi Artur Malinowski. – Ze względu na system połączeń szeregowo-równoległych BMS musi wiedzieć, co dzieje się na każdym poziomie baterii. Gdyby zabrakło monitorowania, to ładowanie akumulatora sprawi, że w przypadku znacznej różnicy stanu ogniw jedno z nich osiągnie graniczną wartość 4,5 V szybciej niż pozostałe lub przekroczy tę wartość, a mimo to ładowarka nie wyłączy się. Po prostu suma napięć całej baterii nadal będzie poniżej maksimum, ale przeładujemy niebezpiecznie któreś z ogniw. Mając to na uwadze, byłbym daleki od pokusy regeneracji takich, jakie znajdziemy na pokładach pojazdów hybrydowych i elektrycznych.

Identyfikacja poszczególnych ogniw nie jest może trudna, bo wynika z norm branżowych i obowiązku kodowania ich w sposób czytelny, ale już specyfikacja czy architektura układu stanowi pilnie strzeżoną tajemnicę producenta. Do produkcji Li-Ion używa się tylko jednej partii produkcyjnej ogniw. Dlaczego to bardzo pożądana reguła? Chodzi o to, by ogniwa były zbalansowane, tj. by zminimalizować ryzyko różnej pracy ogniw w układzie szeregowo-równoległym. Zatem w przypadku naprawy baterii należałoby wymienić wszystkie ogniwa na takie z... jednej partii produkcyjnej.

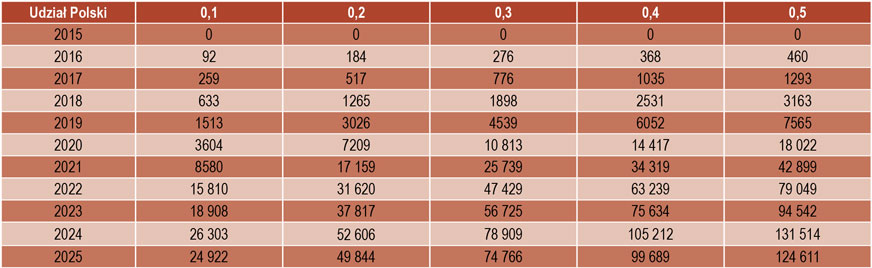

W najbardziej optymistycznym scenariuszu podaż samochodów niskoemisyjnych wygeneruje ok. 130 tys. dodatkowych miejsc pracy w połowie przyszłej dekady (źródło: Raport Agencji Rozwoju Przemysłu S.A. pt. „Ile polskiego genu w polskim przemyśle motoryzacyjnym?")

W poszukiwaniu swego miejsca na mapie

Monitoring z udziałem BMS dotyczy kontroli temperatur poszczególnych ogniw, zarówno za wysoka, jak i za niska nie wpływa dobrze na żywotność baterii. W temperaturach wyższych niż 40°C ogniwa starzeją się szybciej. W ujemnych niektórych typów ładować nie wolno, bo ulegają uszkodzeniu. Oczywiście na poziomie ogniw też mamy zabezpieczenia mechaniczne, jednakże ich zadziałanie bezpowrotnie odłącza takie ogniwo od systemu bateryjnego. Jeśli się je odłączy, to przy połączeniu szeregowym przestaje pracować cały akumulator, a przy połączeniu równoległym wyłączone z pracy ogniwa będą decydowały o pojemności – rzecz jasna obniżonej.

Sporo tu przestróg, więc gdzie szukać zachęt dla warsztatów, by zainteresowały się nowym segmentem automotive?

– Rodzi się biznes, który będzie polegał na tym, że baterie trzeba przeglądać i serwisować, co stawia przed warsztatami nowe wyzwania. Nie ukrywam, że w niedalekiej przyszłości powstaną punkty warsztatowe, które zyskają autoryzację, m.in. naszej firmy, na wykonywanie tego typu usług, zwłaszcza w przypadku pojazdów użytkowych, ciężarówek, a najszybciej autobusów komunikacji miejskiej. Mogę sobie wyobrazić, że wkrótce to warsztaty niezależne będą wybitnie pożądane dla serwisowania takich baterii – mając choćby na uwadze fakt, że oferując poziom cen niższy od punktów ASO, są w stanie dotrzymać wysokiego poziomu usług. Myślę, że w przypadku Li-Ion umiejętność diagnostyki będzie pierwszorzędną rekomendacją dla takich warsztatów. Taki scenariusz ma miejsce już dziś. Jeśli sprzedajemy nasze baterie poza granicami kraju, to jesteśmy zainteresowani nawiązaniem współpracy z takowymi warsztatami – zachęca Artur Malinowski.

W ciągu najbliższych lat okaże się też, czy i w jakim stopniu profesjonalny warsztat samochodowy stanie się ważnym ogniwem w obrocie cenną częścią pojazdu EV/PHEV, jaką jest akumulator litowo-jonowy.

Rafał Dobrowolski

Fot. R. Dobrowolski i materiały firm: Eneris Surowce, BMZ Poland, Greenway Polska, ARP S.A.

Komentarze (1)