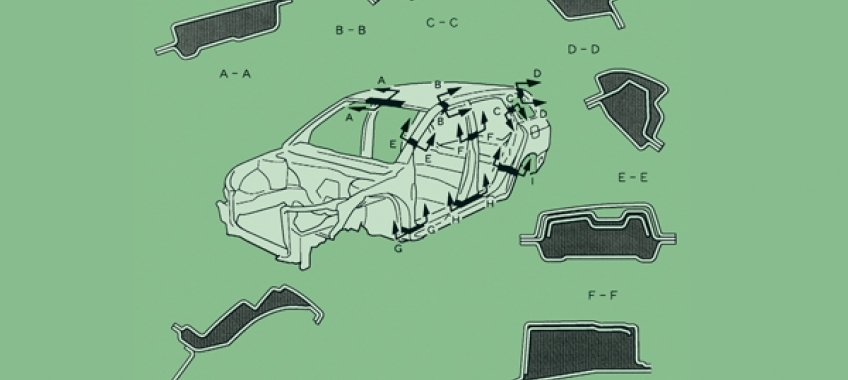

Oczywiście, wszystkie zewnętrzne połączenia blach są uszczelniane masami, węzły konstrukcyjne wzmacniane klejami i piankami tłumiącymi (fot. 1), a profile zamknięte dzielone na mniejsze przestrzenie piankami wypełniającymi (fot. 2). Zdarza się jednak, że nie wszystkie połączenia blach zostaną sprawdzone i nie uniknie się w takich przypadkach kontaktu ze sobą luźnych blach. Najgorsze jest to, że te miejsca bardzo trudno zlokalizować, co powoduje dodatkowy stres i zdenerwowanie zarówno doradców serwisowych, jak i pracowników blacharni czy mechaników. Nie wspominając o klientach, dla których brak postępów w diagnozowaniu przyczyn powstawania „zgrzytów” jest bardzo irytujący. Poza tym, są to hałasy powstające w ściśle określonych warunkach, zależnych od pory roku, temperatury, prędkości jazdy, stylu jazdy, stanu nawierzchni itp. Co zrobić w przypadku, gdy klient przyjeżdża z takim problemem, a podczas prób, jazd próbnych nic nie słychać lub są bardzo mało uchwytne bądź słyszalne? Nic, czekać na sprzyjające warunki.

Mniejszy problem jest wtedy, gdy hałas jest generowany przez elementy z tworzyw sztucznych. W większości przypadków wystarczy zastosować smar silikonowy. Jednak i tu popełniany jest jeden z najczęstszych błędów warsztatowych, czyli zastosowanie produktów niskiej jakości, to znaczy najtańszych. Skutkuje to bardzo szybkim powrotem wydobywających się z nadwozia hałasów. Niskiej jakości silikony bardzo szybko wycierają się, co powoduje ponowne ocieranie tworzywa o tworzywo lub tworzywa o blachę. Tylko smary silikonowe wysokiej jakości pozwalają na długotrwały kontakt ocierających się elementów bez zjawisk akustycznych. Przykład z życia to zgłaszane przez klienta zgrzytanie z tyłu nadwozia podczas wjazdu z ulicy na teren działki i ponownym wyjeździe na ulicę. Wjazd o tyle nietypowy, że pod górkę z mocnym skrętem w lewo. Samochód w takim przypadku podlegał dużym momentom skręcającym. Dźwięk był taki, jakby blacha ocierała o blachę i w tym kierunku poszły próby znalezienia przyczyn. Według klienta, to objawy rozpadającego się pojazdu i domagał się on wymiany na nowy, bez wad. Tym bardziej, że próby odnalezienia przyczyn nie dawały efektów zadowalających.

Dopiero po wielu próbach i wizytach klienta w warsztacie okazało się, że przyczyną nie było ocieranie się blach, lecz plastikowa nakładka krawędzi bagażnika nie była dokładnie wciśnięta i podczas wjeżdżania na działkę, gdy nadwozie podlegało momentom skręcającym, ocierała o pas tylny. Wymiana mocującej spinki na nową i dokładne wciśnięcie nakładki zakończyło temat. W tym przypadku znalezienie przyczyny było czasochłonne, ale plusem była konkretna sytuacja drogowa występowania takich hałasów. Nie trzeba było jeździć po mieście i szukać różnych nierówności lub czekać na odpowiednie warunki atmosferyczne. Większym problemem jest przypadek, gdy rzeczywiście ocierają o siebie blachy. Hałas taki jest bardzo trudny do zlokalizowania, ponieważ dźwięki rozchodzą się po całym nadwoziu. I następny przypadek z praktyki warsztatowej. Klient zgłaszał hałas powstający podczas jazdy po nierównościach drogi w lewych, przednich drzwiach. Przypadek niby prosty, ale hałas był słyszalny tylko przez kierowcę, a słuch innych osób sprawdzających nie pozwalał na usłyszenie tego samego, co słyszał klient. Poza tym, takich samych warunków drogowych nie było w okolicy warsztatu.

Tylko przypadek sprawił, że na jednym odcinku drogi hałas się ponowił. Pozwoliło to na lokalizację źródła nieprzyjemnych dźwięków. Po wielu próbach blacharz przy pomocy wkrętaka zlokalizował luźne blachy. Niestety, ale było to miejsce, w którym nie można było połączyć ich w typowy blacharski sposób, czyli zgrzewaniem lub spawaniem. Pozostawała tylko wymiana drzwi. Ale na takie rozwiązanie nie chciał zgodzić się klient, ponieważ wiąże się to zawsze z lakierowaniem nie tylko nowego elementu, ale także obydwu sąsiednich. Jest to także ingerencja w strukturę nadwozia i fabrycznej powłoki lakierowej. Takie działania zawsze obniżają wartość pojazdu. Jedynym rozwiązaniem niemającym takich wad było zastosowanie dwuskładnikowego kleju do blach, stosowanego przede wszystkim do wzmacniania węzłów konstrukcyjnych podczas napraw powypadkowych. Zastosowanie kleju możliwe było tylko dlatego, że zostało dokładnie zlokalizowane miejsce pochodzenia hałasu. Jak każdy klej, także i ten wymaga dokładnego odtłuszczenia powierzchni (fot. 3). Tym bardziej, że są to powierzchnie, które mogą być pokryte wcześniej preparatami woskowi do zabezpieczenia antykorozyjnego, jak również są to powierzchnie, które pokryte są preparatami silikonowymi po wcześniejszych, nieskutecznych, próbach zlikwidowania źródeł hałasu.

Kleje dwuskładnikowe do zastosowań warsztatowych przystosowane są do wyciskania standardowymi wyciskaczami, ręcznymi bądź pneumatycznymi. Nie ma zatem problemu z zakupem dodatkowych wyciskaczy. Obydwa składniki mieszają się w dyszy dozującej (fot. 4). Zaletą takiego systemu jest to, że nie ma potrzeby zużycia całej zawartości pojemnika z klejem. Po pozostawieniu dyszy mieszającej tworzy ona zaślepkę niepozwalającą na przypadkowe wypływanie składników kleju i ich ewentualne zmieszanie. Przy ponownym użyciu wystarczy wymienić dyszę na nową. Klej należy nałożyć nie tylko na zlokalizowane miejsce hałasu, ale także na sąsiednie połączenia blach (fot. 5). Nie mamy bowiem 100-proc. pewności, że tylko to miejsce jest źródłem hałasu. Czynności wykonujemy także po drugiej stronie połączonych ze sobą blach, jeżeli jest dostęp (fot. 6). I podobnie jak na poprzedniej stronie, nakładamy klej także na sąsiednie szczeliny. Przy zastosowaniu kleju należy zwrócić uwagę na to, żeby nie zakleić szczelin, które są potrzebne, np. do odpływu zbierającej się wody.

Na koniec wystarczy tylko wyrównać i wygładzić powierzchnię kleju, ale tylko ze względów estetycznych (fot. 7). Nie ma to bowiem wpływu na wytrzymałość kleju ani na nieskuteczność naprawy.

A co w przypadku, gdy źródła hałasu pochodzą z profili zamkniętych, czyli miejsc trudno dostępnych? Pozostaje tylko demontaż niektórych, najlepiej wewnętrznych elementów nadwozia i szukanie źródła hałasu metodą prób i błędów. Wiąże się to jednak z „głęboką” ingerencją w konstrukcję nadwozia.

Wiesław Wielgołaski

Komentarze (0)