Fascynujący świat elektroniki samochodowej wymaga kilometrów okablowania. Niestety, właśnie w tych kablach ukrytych jest wiele uszkodzeń, a nasze zadanie polega na ich odszukaniu

Samodiagnostyka jest wszechobecna. Pralki, lodówki, ekspresy do kawy – wszystkie te urządzenia wyposażone są w systemy samodiagnostyki. Stykamy się z nią naturalnie także w motoryzacji, i to w prawie każdym układzie. Zrozumienie, jak działa, na podstawie jakich danych prognozuje usterki, z jakimi innym układami wymienia się informacjami, jest podstawą właściwego interpretowania błędów, które odczytujemy skanerem diagnostycznym. I odwrotnie – brak zrozumienia, jak działa samodiagnostyka, prowadzi do błędnych decyzji.

Często zdarzają się sytuacje, kiedy nie analizujemy błędów, tylko bezmyślnie wymieniamy części. Nie bierzemy pod uwagę czasu i kosztów demontażu wielu elementów, a nasz trud przynosi rozczarowanie. I oczywiście winny jest skaner, sterowniki i ogólnie technika, którą nie końca rozumiemy.

Przeważnie pierwszym etapem analizy błędów samodiagnozy jest rozważenie działania tego systemu w danym układzie. Chodzi o zastanowienie się, na jakiej podstawie mamy dane błędy (lub ich brak). Do takiej analizy potrzebny jest schemat układu z rozrysowanymi czujnikami, elementami wykonawczymi i zasilaniami. Czujniki podłączone do sterownika są głównymi dostarczycielami informacji o pracy układu. Kontrola wydawanych poleceń, określenie położenia elementów ruchomych, informacje o temperaturze, ciśnieniu różnych mediów i wiele innych parametrów, które tworzą zbiór parametrów bieżących analizowanych przez sterownik. Te wartości są rozpatrywane pod względem poprawności w danym procesie technologicznym.

Przyglądając się czujnikom na schemacie, dokonujemy podobnej analizy. Mając pewne doświadczenie w pracy, wiele wartości parametrów eksploatacyjnych potrafimy określić samodzielnie. To też jest umiejętność, którą wykorzystujemy podczas sprawdzania „na piechotę”, czyli przyrządami pomiarowymi, takimi jak multimetr, oscyloskop czy manometr. Jeżeli widzimy inne wartości, niż odczytuje sterownik, to już mamy pierwszą usterkę. Może to być uszkodzone okablowanie, łącznie z wtyczkami elektrycznymi, albo sterownik. Dany konfliktowy parametr sprawdzamy jeszcze raz przy wtyczce sterownika, przyglądając się wnikliwie pinom. Jeżeli jest taka możliwość, to otwieramy sterownik i przyglądamy się, jak wyglądają gniazda lutownicze od wtyczki. Do wielu uszkodzeń dochodzi właśnie w tym miejscu, narażonym na pęknięcia pod wpływem drgań pojazdu.

To, co wykonujemy podczas diagnozowania samochodu, wynika z naszej analizy. Może być dobra, zła, fachowa i niefachowa, ale każdy z nas, zanim wykona czynność, analizuje problemy i podejmuje działania. Każdy ma swoje specyficzne wyobrażenie o działaniu i ogólnie funkcjonowaniu danego układu funkcjonalnego. W większości przypadków myślimy podobnie, ale zawsze pozostaje pewien obszar, w którym coś wyobrażamy sobie inaczej.

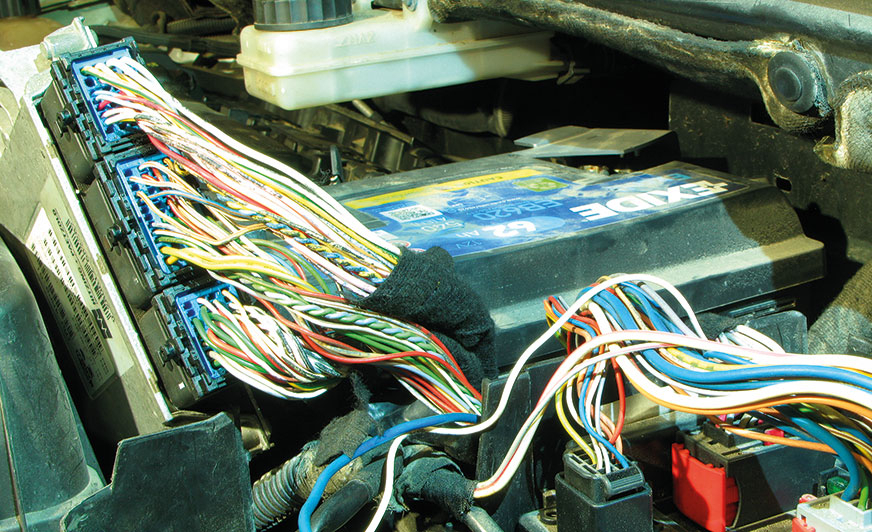

Popatrzmy na pewien model, który może pomóc w analizie trudnych przypadków naprawy samochodów. Podzielmy dany układ na kilka elementów. Najlepiej omawiać takie rzeczy od razu na konkretnym przykładzie. Mamy silnik, który jest obiektem. Ten obiekt wykonuje proces technologiczny lub prościej – pracuje. Mamy też sterownik, który jest zaprogramowany tak, aby sterować w tym procesie technologicznym, czyli pracą silnika. Mamy do tej pory dwa elementy: silnik i sterownik. Do całego procesu potrzebne są jeszcze czujniki i elementy wykonawcze, czyli sensory i aktuatory. To następna grupa, często nazywana osprzętem. Ostatnią grupą jest okablowanie, łącznie z wtyczkami elektrycznymi. Gdy już pogrupujemy w ten sposób elementy, przyjrzyjmy się, jak pracuje system samodiagnozy i jak analizujemy jego wyniki, czyli odczytane błędy.

Przykładem może być błąd P0300, czyli wypadające zapłony. Pierwsze nasze skojarzenie jest z elementami wykonawczymi, czyli w tym przypadku z cewką zapłonową i świecami. Podświadomie założyliśmy, że sterownik jest sprawny i przeszliśmy do tych elementów, które psują się najczęściej, czyli do aktuatorów. Zauważmy, że na początku pomijamy obiekt (silnik), sterownik i okablowanie, zakładając, że tam nie ma uszkodzeń. Dopiero jak podstawimy nową cewkę i świecie zapłonowe, przechodzimy do innej grupy, na przykład zastanawiamy się nad okablowaniem. Inni na początku sprawdzają okablowanie. Wyciągają wtyczkę z cewki zapłonowej i ze sterownika, aby sprawdzić stan przewodów elektrycznych. Podczas tego badania musimy poruszać wiązką przewodów, żeby sprowokować uszkodzenia ukryte, chwilowe. Wtyczka do cewki zapłonowej również musi zostać dokładnie sprawdzona, a piny dogięte szpikulcem, aby przewodziły prąd przez jak największą powierzchnię. Uszkodzony może być też sam obiekt. Trzeba więc sprawdzić ciśnienie sprężania w cylindrach, czy kondycja silnika jest odpowiednia. Kontrolując, mierząc, sprawdzając, przechodzimy od jednej do drugiej grupy.

Na tym przykładzie widać wyraźnie, że system samodiagnozy wykrywa usterkę nie tylko w swoim otoczeniu (w swojej grupie sterownik, okablowanie, sensory i aktuatory), ale także w innym odległym obiekcie, a mianowicie silniku. Jeżeli system nie widzi usterki w postaci uszkodzonej cewki (na przykład przerwanego obwodu elektrycznego), ale stwierdza, że z pracy jednego cylindra nie uzyskuje właściwego przyspieszenia kątowego, to generuje błąd. Innymi słowy, na podstawie wartości uzyskanych z czujników stwierdza, że gdzieś jest problem, z pracą któregoś cylindra. Nie zna przyczyny tego stanu, ale widzi nieprawidłowość. Jeśli nie mamy wyraźnego uszkodzenia, to generowany błąd jest sugestią, ukierunkowującą nasze działania diagnostyczne na pewne czynności. Można nawet powiedzieć, że sterownik mówi nam „nie znam przyczyny, nie potrafię jej dokładnie określić, ale nie podoba mi się spalanie w cylindrach”.

Różne sterowniki są połączone sieciami cyfrowymi, przez które mogą przepływać dane eksploatacyjne. To stwarza komfortową sytuację wymiany informacji, które wykorzystują systemy samodiagnozy. Na to też musimy zwrócić uwagę, czy sterownik uzyskał informacje od swojego czujnika, czy od innego sterownika. Dla diagnosty to skomplikowana sytuacja. Do tej pory badaliśmy tylko jeden układ funkcjonalny, a w takim przypadku musimy poznać drugi: jego architekturę, jakie ma czujniki i elementy wykonawcze i jak funkcjonuje. Jeżeli w procesie identyfikacji uszkodzenia błąd ma coś wspólnego z innym układem, to zakres naszej pracy poszerza się. Na przykład sterownik klimatyzacji generuje błąd o uszkodzonym wentylatorze. Musimy sprawdzić, czy ten wentylator jest uruchamiany przez sterownik klimatyzacji, czy silnika. Naprawiamy klimatyzację, ale może będziemy musieli naprawić także elementy sterowania przez całkiem inny układ, a mianowicie przez sterownik silnika.

Jak widzimy, praca systemów samodiagnozy wymaga analizy, myślenia, schematów elektrycznych i naszego doświadczenia. Dokładne zrozumienie tych systemów pozwala na efektywniejsze diagnozowanie i naprawianie usterek, minimalizując czas i koszty związane z demontażem czy wymianą części.

Komentarze (0)