Samochody korodują już od momentu wyprodukowania. Pęcherze i rdza powstają nie z winy słabej jakości lakieru, ale z powodu złego zabezpieczenia metalu

W przypadku gdy rdza zdążyła zająć dużą powierzchnię samochodu, nałożenie nowej powłoki na zużytą lub uszkodzoną wymusza usunięcie starych warstw ochronnych w sposób dużo precyzyjniejszy. Do usuwania powłok ochronnych stosuje się metody mechaniczne, termiczne, chemiczne – te i inne nadają się wyłącznie do elementów, do których jest łatwy dostęp. Ich największą wadą jest szybkie niszczenie czyszczonych przedmiotów. Od klasycznej metody piaskowania odchodzi się m.in. ze względów ekologicznych.

W ten oto sposób zbliżamy do nowej technologii naprawy elementów nadwozia. Wieloletnie doświadczenie warsztatów i firm działających na rynku wtórnym pokazało główne problemy pojawiające się podczas napraw nadwozi samochodowych: wymianę elementów, usuwanie lokalnych ognisk korozji, a także naprawę mocno skorodowanych fragmentów karoserii czy ram. Choć korozję można w prosty sposób wytłumaczyć – jako utlenianie metalu – w przypadku samochodu nie jest to wyłącznie reakcja chemiczna.

– Na konstrukcję wpływa szereg czynników: korozja elektrochemiczna, chemiczna, drgania nadwozia i obciążenia fizyczne zewnętrzne – wyjaśnia Mykhaylo Oleshko, właściciel firmy Blago Mykhaylo Oleshko, która specjalizuje się w zabezpieczeniu metali nowatorską metodą o nazwie Cold Dynamic Spray (zwaną też Cold Gas Spray – natrysk proszków metalicznych w niskiej temperaturze). – Producenci nadwozi i ram stosują różne gatunki stali. Im więcej jest w stopie pierwiastków stopowych (chrom, nikiel, molibden, aluminium), tym większa jego odporność na korozję. Takie metale tworzą na powierzchni pasywną warstwę, która spowalnia proces utleniania. Jeżeli natomiast w składzie znajduje się więcej siarki czy fosforu, odporność znacznie spada, a korozja postępuje szybciej. Dlatego zwykła stal bez powłok ochronnych rdzewieje bardzo szybko, a stal nierdzewna czy ocynkowana służy znacznie dłużej.

– W naszej firmie od ponad 10 lat stosujemy technologię nanoszenia ochrony protektorowej na elementy karoserii – po pracach spawalniczych i przed nałożeniem powłoki barierowej – dodaje nasz rozmówca.

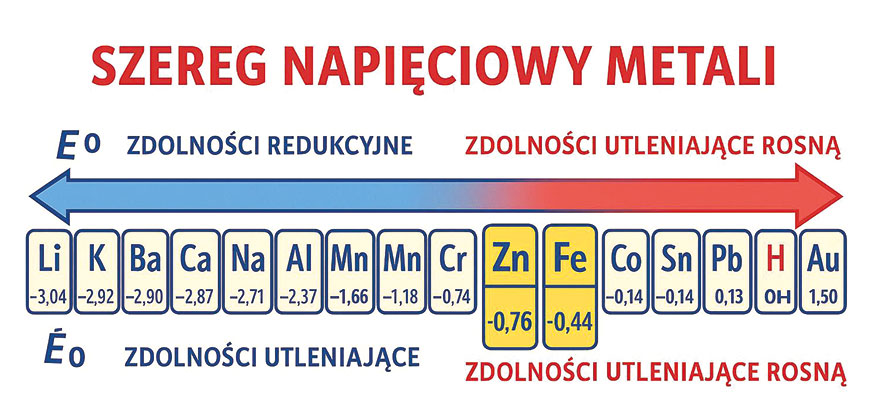

Szereg napięciowy metali przedstawia uporządkowanie pierwiastków według ich skłonności do oddawania elektronów i tworzenia jonów. Metale znajdujące się wyżej (np. lit, sód, cynk) łatwo ulegają korozji i działają jak anody ochronne, natomiast te niżej (np. miedź, srebro, złoto) są szlachetne i odporne na utlenianie

Ochrona protektorowa i barierowa

Nim jednak przejdziemy do nowatorskiej metody, warto uściślić terminologię zabezpieczeń antykorozyjnych. Generalnie wyróżnia się dwie metody.

Ochrona protektorowa polega na naniesieniu na stal warstwy metalu o niższym potencjale elektrochemicznym (np. cynku lub aluminium). W obecności wilgoci czy soli tworzy się wtedy mikroogniwo galwaniczne: cynk staje się anodą, oddaje elektrony i ulega utlenieniu jako pierwszy, chroniąc stal. Nawet przy uszkodzeniu powłoki ochrona protektorowa wciąż działa, ponieważ opiera się nie tylko na barierze, ale i na zjawiskach elektrochemicznych. I tu tkwi zasadnicza różnica w stosunku do drugiej z metod.

Ochrona barierowa to nic innego jak powłoki tworzące fizyczną barierę pomiędzy metalem a środowiskiem zewnętrznym (farby, podkłady, lakiery, polimery, masy). Takie zabezpieczenie działa, dopóki warstwa pozostaje nienaruszona. Przy odprysku czy pęknięciu wilgoć łatwo przenika pod powłokę, a korozja rozwija się jeszcze szybciej. Dzieje się tak, ponieważ np. higroskopijna sól wnikająca w pory metalu stale pochłania wilgoć z otoczenia. Skąd sól? Oczywiście z nawierzchni dróg posypywanych zimą. To gotowy przepis na korozję po każdej jeździe w trudnych warunkach, takich jak deszcz czy śnieg. Sól drogowa jest katalizatorem korozji, ponieważ jej główny składnik – chlorek sodu – stanowi do 97% składu.

Tak jak warto sukcesywnie usuwać błoto, sól drogową i inne zanieczyszczenia z zakamarków podwozia, tak każda marka czy model pojazdu ma miejsca szczególnie narażone na korozję. Czasem to maska, innym razem bagażnik, błotniki, ramka przedniej szyby, okolice wlewu paliwa itd. Dla blacharzy są to najtrudniejsze naprawy, bo nie wystarczy tylko wymienić czy odbudować dany element – trzeba jeszcze zabezpieczyć metal przed ponownym rdzewieniem.

– Wielu fachowców korzysta wyłącznie z dostępnych na rynku środków i rzadko szuka nowych rozwiązań. A jednak coraz więcej fachowców wprowadza metodę dynamicznego natrysku metalu (CGS). W takim przypadku gwarancję daje cynk, a nie sama powłoka barierowa – żadna farba nie jest w stanie zastąpić właściwości metalu protektorowego. Dlaczego CGS może być świetnym sposobem profilaktyki na wtórnym rynku motoryzacyjnym? Wystarczy rozejrzeć się wokół: słupy, barierki drogowe, znaki, konstrukcje mostowe – wszystko to zabezpiecza cynk. Jego skuteczność opiera się na tym, że utlenia się pierwszy i chroni stal. Cynk wciąż pozostaje najpewniejszym i najtańszym materiałem ochronnym – przekonuje do nowego podejścia właściciel firmy Blago Mykhaylo Oleshko.

Komentarze (0)