Dodatkowe zalety nitowania

Okazuje się, że połączenia nitowane są tańsze od laserowego spawania blach wykonanych ze stopów aluminiowych. W praktyce dzięki nitowaniu można połączyć blachy ze stali wysokogatunkowej, ze stali nierdzewnej, powlekane i niepowlekane, ocynkowane, ze stopów aluminium, dwie lub więcej warstw – nawet do 9 mm grubości całkowitej. Cały proces łączenia może odbyć się w trakcie jednej operacji, bez wstępnego wykonania otworów. Wstępne wiercenie otworów w blachach przed nitowaniem zastąpiono dziurkowaniem w momencie nitowania. Stosuje się matrycę do wciskania nitów, która zapewnia optymalne łączenie elementów.

Nitowanie w warsztacie naprawczym

Urządzenia do nitowania stosowane podczas produkcji karoserii samochodowej są podobne do tych, które wykorzystywane są w warsztatach naprawczych w trakcie wymiany elementów. Oczywiście w fabryce inne jest ich mocowanie oraz specjalne oprzyrządowanie pozwalające na możliwie dużą mechanizację procesu, lecz część robocza jest bardzo podobna. Samo urządzenie nitujące to jeszcze nie wszystko. Konieczne jest stosowanie odpowiedniego oprzyrządowania, które pozwala na obsługę pojazdów wielu marek.

2. Zgrzewanie

Metody wytwarzania cienkich blach dla przemysłu samochodowego wymusiły rewolucję w technologiach łączenia karoserii stalowych. Najczęściej stosowane gatunki stopów stalowych, z których produkowane są elementy współczesnej karoserii samochodowej, to: HSLA (High Strength Low Alloy) – stale o dużej wytrzymałości, oznaczane również jako: AHSS (Advanced High Strength Steel) – nowoczesne stale o dużej wytrzymałości. Są to również stopy stalowe, dwufazowe (DP) oraz Boron Steel – stal z domieszką boronu, Bainitic – stopy stali bainitycznej i wiele innych.

Jakość zgrzein

W zgrzewarkach starszej generacji obsługujący urządzenie manualnie ustawiał parametry procesu, dopasowując je do grubości blach i gatunku stopów stalowych, z których były wykonane. Aktualnie powszechne stało się stosowanie zgrzewarek, które automatycznie, przed zaciśnięciem ramion zgrzewających dokonują pomiaru i wprowadzają odpowiednie parametry pracy. Dzięki temu zgrzeiny są prawidłowo wykonane i powtarzalne, a praca staje się łatwiejsza i szybsza. Prawidłowość wykonania połączenia zgrzewanego można stwierdzić, wykonując próbę rozrywania.

Blachy w miejscu zgrzewania nie powinny się rozłączyć bez wyrwania w jednej z nich otworu. Wielkość otworu uzależniona jest od grubości blach. Można taką próbę wykonać za pomocą dostępnych narzędzi warsztatowych lub stosując odpowiednie oprzyrządowanie. Próbę należy wykonać na fragmencie elementu zdemontowanego z pojazdu. Będzie ona najbardziej wiarygodna, ponieważ dotyczyć będzie konkretnego gatunku stopu stalowego, o określonej grubości odpowiadającej oryginałowi.

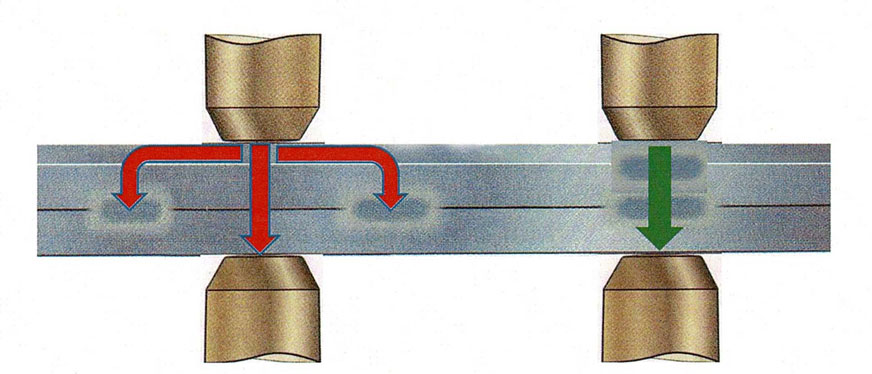

Jeśli wykonujemy zgrzeiny w złej kolejności, czyli zaczynając od punktu najbliżej masy, prąd zgrzewania przepływa przez wcześniej wykonane punkty, co zmniejsza jego wartość dla kolejnych zgrzein. Natomiast jeżeli wykonujemy zgrzeiny w dobrej kolejności, czyli zaczynając od punktu najdalej od masy, prąd zgrzewania nie przepływa przez wcześniej wykonane punkty, co zapewnia jego odpowiednią wartość dla kolejnych zgrzein.

Jeden z częściej popełnianych błędów podczas zgrzewania to zbyt mała odległość pomiędzy zgrzeinami samochodowymi (Gys Academy – gys.pl)

Parametry zgrzewania

Zgrzewanie jest jedną z najpopularniejszych metod łączenia stalowych elementów karoserii. Rozróżnia się wiele metod zgrzewania: oporowe, ogniskowe, zgniotowe, wybuchowe, tarciowe, ultradźwiękowe, indukcyjne, dyfuzyjne, zwarciowe, iskrowe, prądami o dużej częstotliwości, wibracyjne. Podczas produkcji karoserii stosowane jest zgrzewanie oporowe.

Wysokogatunkowe stopy stalowe wymusiły znaczne zwiększenie prądów zgrzewania oraz stosowanie znacznego docisku elektrod podczas formowania zgrzeiny. O ile do niedawna wystarczyły prądy o natężeniu od 6 do 10 kA, obecnie minimum, aby zgrzać większość stosowanych w motoryzacji blach, to 13 kA. W skrajnych przypadkach są to prądy o wartości ponad 14 kA. Niestety w warsztatach naprawczych stosuje się zgrzewanie przy zastosowaniu niewystarczających parametrów. Należy dodać, że poza prądem zgrzewania równie istotna jest siła, z jaką ściskane są łączone elementy podczas zgrzewania. Minimalny docisk powinien wynosić 500 daN. Niektórzy producenci samochodów wymagają stosowania zgrzewarek z uchwytem typu „C”. Warto w tym miejscu zauważyć pewną prawidłowość wpływającą bezpośrednio na dobór uchwytu zgrzewarki. Dotyczy to wyboru pomiędzy uchwytem typu „C” a „X”. W przypadku uchwytów typu „C” elektroda ruchoma dociskana jest w osi elektrody stałej zamocowanej w gnieździe korpusu. Taki system docisku pozwala na uzyskanie takiej samej siły podczas zgrzewania, niezależnie od zastosowanego osprzętu przedłużającego, czyli elektrod.

Inaczej jest natomiast, gdy w uchwycie „X” zastosowane zostaną elektrody dłuższe niż standardowe lub przedłużenia ramion. Im dłuższe ramiona w uchwycie zgrzewającym typu „X”, tym mniejsza siła docisku podczas zgrzewania. Zgrzewarki najczęściej mają funkcję, która uwzględnia ten spadek siły, w związku z czym następuje korekta nacisku. Niestety przy najdłuższych elektrodach i zgrzewaniu grubych blach wysokogatunkowych zwykle siły jest już zbyt mało i zgrzeina nie może być wykonana prawidłowo. Należy pamiętać, że siła docisku elektrod jest jednym z dwóch głównych czynników, które wpływają na jakość zgrzeiny. Ważny jest również czas zgrzewania, ale jego regulowanie przy systemach sterowania mikroprocesorowego nie stanowi zwykle większego problemu.

Komentarze (0)