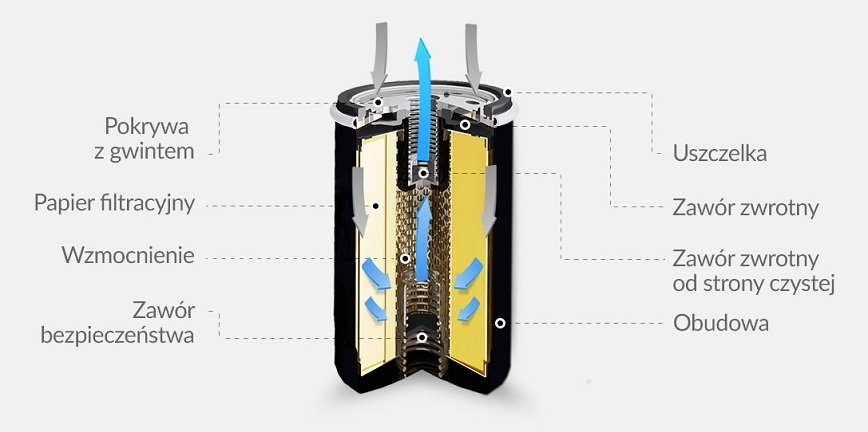

Przekrój filtra olejowego spin-on. Fot. PZL Sędziszów

Zwiększenie lepkości oleju silnikowego, wzrost zużycia paliwa, spadek mocy, a w skrajnych przypadkach uszkodzenie silnika – to możliwe skutki nieprawidłowej filtracji oleju silnikowego.

Dokładność filtracji oleju mieści się w przedziałach 5-30 mikrometrów w zależności od aplikacji i warunków pracy. Odbywa się ona w układzie zamkniętym. Elementem filtrującym jest filtr w postaci zewnętrznego urządzenia w przypadku filtra spin-on (puszkowy) lub wkładu filtrującego w przypadku obudowy zintegrowanej z korpusem silnika. Główne zadania filtra oleju to przede wszystkim zatrzymanie zanieczyszczeń dostających się do silnika. Skąd zanieczyszczenia w układzie smarowania? Są dostarczane z powietrzem i paliwem, powstają w wyniku ścierania się elementów trących silnika oraz w trakcie procesów chemicznych związanych z pracą silnika.

Wraz z ewolucją olejów i silników filtry również podlegały wielu modyfikacjom. Dzisiaj standardem w filtracji w większości przypadków są oleje syntetyczne. Silniki są coraz mniejsze, ale o większej mocy. Wszystko to generuje bardziej wymagające warunki pracy dla filtra, jak wyższa temperatura czy większe ciśnienie. Filtr staje się bardzo ważnym elementem zapewniającym prawidłowe funkcjonowanie silnika.

Na nasze pytania odpowiada Grzegorz Tomasik, dyrektor produkcji PZL Sędziszów S.A.

Na nasze pytania odpowiada Grzegorz Tomasik, dyrektor produkcji PZL Sędziszów S.A.

Jak producenci filtrów zabezpieczają je przed uszkodzeniem, np. wskutek różnicy ciśnień?

Przede wszystkim filtr musi być wykonany z dobrej jakości papieru filtracyjnego, o określonych parametrach i odpornościach. Dodatkowo stosuje się elementy wzmacniające w postaci metalowych rdzeni lub siatek podtrzymujących papier filtracyjny.

Z czego i jak zbudowany jest papier w filtrze?

Głównym surowcem wykorzystywanym przy produkcji papieru filtracyjnego jest celuloza uzysiwkana z miazgi drzewnej z domieszką żywic fenolowych, epoksydowych bądź akrylowych. Innymi materiałami stosowanymi w filtracji są włókniny poliestrowe lub włókna szklane. Każdy z tych materiałów przed zainstalowaniem go w filtrze podlega obróbce mechanicznej (plisowanie), która polega na przetłoczeniu papieru i ułożeniu go w „harmonijkę”, co zapewnia odpowiednią powierzchnię filtracyjną. Niektóre z nich podlegają także obróbce cieplnej, tzw. polimeryzacji papieru.

Co jest gwarancją szczelności filtrów?

Na szczelność filtrów wpływa kilka elementów. Najważniejsze z nich to użyte uszczelki i jakość wykonania zarolowania na korpusie filtra (mechanicznego połączenia korpusu z dolną pokrywką ). Polski producent filtrów PZL Sędziszów do procesu rolowania dodatkowo używa kleju anaerobowego, aby zapewnić 100-proc. szczelność połączenia. Uszczelki natomiast są sprawdzane w laboratorium.

Ważnym elementem wpływającym na szczelną pracę filtra jest również ich montaż. Najważniejszym z elementów tego procesu jest siła dokręcenia filtra do głowicy przyłączeniowej oraz poprawne zainstalowanie uszczelki pomiędzy filtrem a powierzchnią głowicy. Użycie zbyt dużej lub zbyt małej siły przy dokręcaniu może spowodować niepoprawne ułożenie uszczelki, czego efektem może być nieszczelność. Należy pamiętać, aby nową uszczelkę zawsze nasmarować olejem przed montażem filtra.

Nieodpowiedni montaż może skutkować nieprawidłową pracą filtra, wyciekiem oleju lub nawet uszkodzeniem elementów montażowych. Należy bezwzględnie przestrzegać terminów wymiany oleju. Zwlekanie z nią i przeciąganie przebiegów może skutkować w najgorszym wypadku awarią silnika. Z każdą wymianą oleju należy wymienić filtr i wszystkie uszczelki montażowe. Jeśli silnik ma duży przebieg, rzędu kilkuset tysięcy kilometrów, trzeba zastanowić się nad skróceniem okresu wymiany oleju.

W jaki sposób mierzy się dokładność filtracji poszczególnych filtrów? Jak przeprowadzane są testy i badania laboratoryjne?

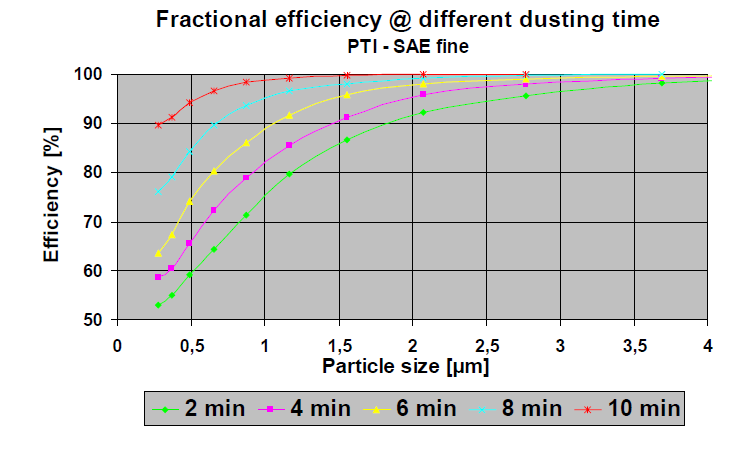

Dokładność filtracji bada się poprzez porównanie zanieczyszczenia oleju przed filtrem i po filtrze na specjalnie skonstruowanym, przeznaczonym do tego celu stanowisku badawczym. Olej jest w kontrolowany sposób zanieczyszczany specjalnymi dodatkami, które odzwierciedlają zanieczyszczenia występujące w rzeczywistości. Oprócz ilości zanieczyszczeń specjalne czujniki optyczne analizują również ich rozmiar, co pozwala bardzo dokładnie określić skuteczność filtracji w rozbiciu na frakcje.

Przechowywanie i ocena przy zakupie

Wnętrze filtra stanowi plisowany papier. Same boczne uszczelnienia mogą się zdeformować. Dlatego istotna jest wilgotność powietrza. Najniższą temperaturą do magazynowania filtrów jest przedział 8-10 stopni Celsjusza. Zazwyczaj filtry pakowane są w pudełko. Rzadziej dodatkowo w folię, co jest jednak znacznie bardziej korzystne dla produktu. Przy wyborze panelowych filtrów powietrza należy zwracać uwagę czy plisy nie są zdeformowane i porozrywane, czy na całej powierzchni oblane są poliuretanem i jaki jest stan uszczelki. Zamontowanie uszkodzonego filtra wiąże się z nieszczelnościami, przez które powietrze przedostaje się chętniej niż przez powierzchnię filtracyjną.

Przykładowy wykres pomiaru skuteczności filtracji.

Przykładowy wykres pomiaru skuteczności filtracji.

Wykres skuteczności filtracji z rozbiciem na frakcje

Partice size - rozmiar cząsteczki

Efficiency - wydajność

Komentarze (0)