Jak wskazują analizy i statystyki, polskie firmy transportowe plasują się w absolutnej europejskiej czołówce. Szczególny wzrost obrotów polskich firm transportowych zanotowano w ciągu ostatnich 10 lat.

Polskie firmy transportowe absolutnie dominują w kategorii usług świadczonych za granicą. Polska jest aktualnie potęgą w przewozach samochodowych w Europie, a zarejestrowanych jest ok. 27 tys. firm świadczących usługi transportu drogowego w Polsce oraz za granicami naszego kraju. W roku 2012 było w Polsce zarejestrowanych blisko 3 mln pojazdów ciężarowych. Choć tendencje w branży transportowej w większości krajów europejskich raczej nie są zbyt optymistyczne, to w Polsce notuje się ciągły wzrost. Duży obrót w transporcie oznacza dużą liczbę sprzedawanych i serwisowanych pojazdów. Coraz częściej firmy transportowe uruchamiają własne serwisy naprawcze, w tym również napraw powypadkowych.

Wysokie koszty serwisowania pojazdów to nie jest jedyna przyczyna uruchamiania przez firmy transportowe własnych warsztatów naprawczych, choć jest to argument bardzo istotny. Nie bez znaczenia jest fakt konieczności usprawnienia systemu przeglądów i napraw taboru, który, aby zarabiał, musi jeździć, a nie stać w serwisie. Nie można zapominać, że tabor najczęściej jest użytkowany w systemie leasingowym lub podobnym, a banki oraz firmy leasingowe są bezwzględne w egzekwowaniu należności. Własny warsztat to często również stacja diagnostyczna, a przynajmniej stanowisko do kontroli pojazdów.

Jak zorganizować własny serwis?

W przypadku warsztatu napraw mechanicznych nie ma konieczności zastanawiania się oraz długofalowego planowania wyposażenia w urządzenia oraz narzędzia. Inaczej jednak jest, jeżeli firma planuje uruchomienie profesjonalnego serwisu napraw powypadkowych oraz napraw konstrukcji nośnych pojazdów użytkowych uszkodzonych podczas eksploatacji. Należy zastanowić się nad wyborem systemu naprawczo- -diagnostycznego, uwzględniając zarówno uwarunkowania lokalowe, jak i mobilność podczas procesu naprawy. Znacznie łatwiej będzie dokonać takiego wyboru inwestorowi w przypadku, kiedy planuje budowę hali napraw od podstaw niż w przypadku adaptacji istniejących pomieszczeń.

Wybór systemu napraw

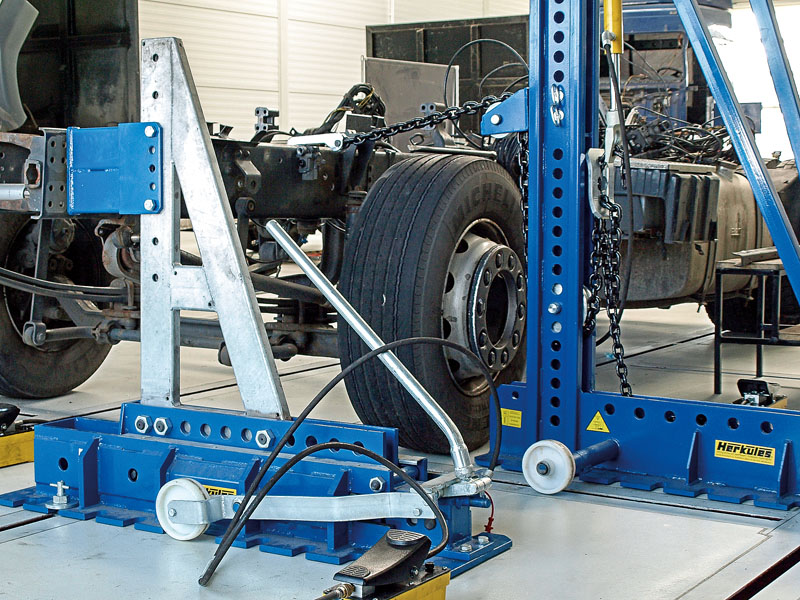

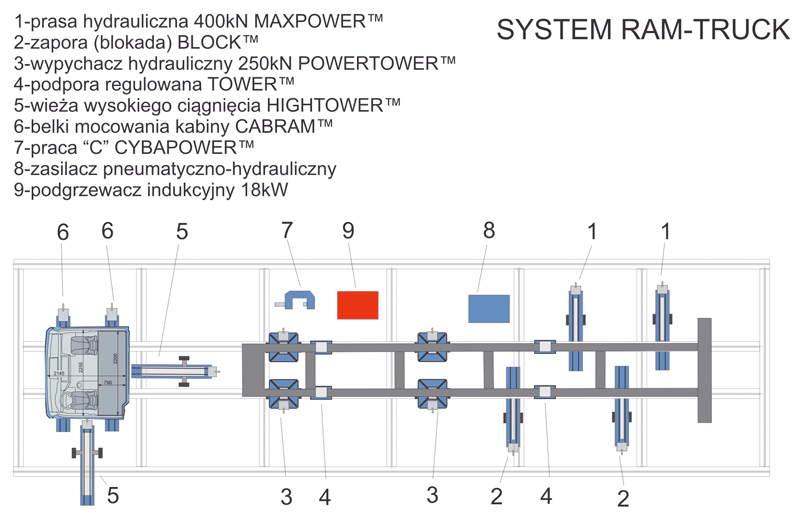

Uszkodzenia powypadkowe oraz niektóre uszkodzenia eksploatacyjne pojazdów użytkowych wymagają zastosowania bardzo specjalistycznego sprzętu diagnostyczno-naprawczego. Należą do niego: systemy kontroli i pomiaru kształtu ram oraz geometrii układu jezdnego pojazdów oraz systemy korekcji kształtu ram i kabin. Są to urządzenia bardzo specjalistyczne, produkowane przez zaledwie kilka firm na świecie.

Współczesne technologie naprawczo- -pomiarowe pozwalają na skuteczne zdiagnozowanie i usunięcie większości uszkodzeń pojazdów. Są jednak strefy pojazdu, które wymagają specjalnego podejścia oraz niosą za sobą pewne ograniczenia. Dotyczy to np. punktów mocowania osi oraz mostów. W USA oraz innych krajach pozaeuropejskich spotykane są systemy naprawcze podobne do ram naprawczych pojazdów do 3,5 t. Są to masywne i duże, materiałochłonne stanowiska, zwykle zajmujące środek hali napraw. Nie są mobilne, ponieważ przy tak dużej masie osadzane są stacjonarnie. Pomimo dużej skuteczności takich urządzeń nie są one zbyt praktycznym rozwiązaniem, szczególnie gdy rynek wymusza szybkie reagowanie na aktualne zapotrzebowanie konsumentów. W Europie najbardziej rozpowszechnione są systemy naprawcze oparte na kratownicy stalowej, osadzonej na stałe w betonowej posadzce hali napraw.

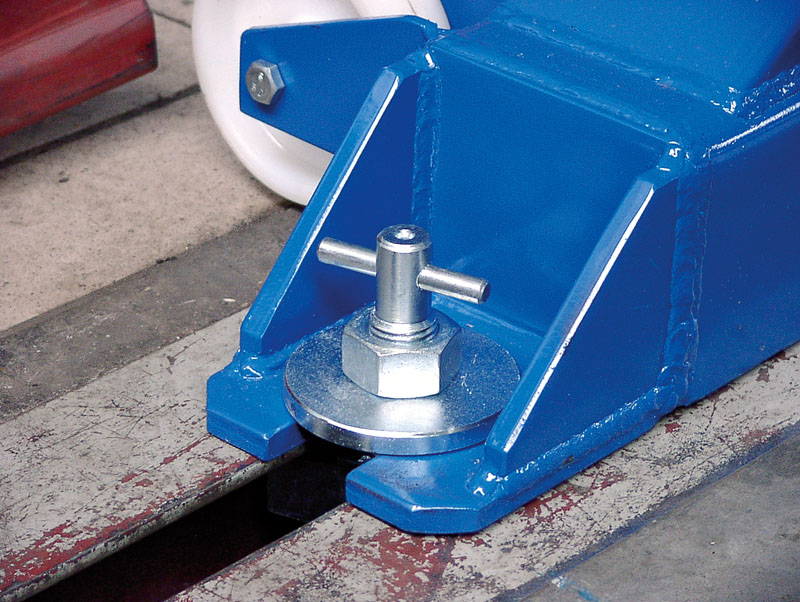

Takie rozwiązanie pozwala na szybkie zwolnienie miejsca pod inne zastosowania, czy to naprawy mechaniczne, czy też montaż po naprawie, parkowanie pojazdów itp. Powierzchnia górna kratownicy nośnej jest usytuowana równo z powierzchnią górną posadzki. Istnieje dodatkowa możliwość wykonania zaślepek do szczelin kratownicy, aby uzyskać idealną, niemal jednolitą powierzchnię. Spotyka się niekiedy systemy mocowania osprzętu naprawczego do belek pośrednich przykręcanych na powierzchni posadzki, ale nie dorównują one w żaden sposób systemom z kratownicą. Należy wspomnieć jeszcze o kotwach punktowych osadzonych w posadzce hali. Takie rozwiązanie co prawda umożliwia punktowe mocowanie osprzętu, ale nie jest to w żaden sposób rozwiązanie komfortowe i należy je traktować jako doraźne. Podczas projektowania stanowiska do napraw pojazdów użytkowych warto skorzystać z doradztwa profesjonalnych firm zajmujących się wyposażaniem serwisów. Wieloletnie doświadczenie oraz różnorodność przypadków, jakie napotykają projektanci warsztatów, gwarantuje dobór właściwego rozwiązania i uniknięcia trudno naprawialnych błędów wynikających z pochopnych decyzji.

Wyposażenie podstawowe serwisu naprawczego

Do podstawowego wyposażenia serwisu naprawczego pojazdów użytkowych w zakresie napraw powypadkowych należą:

- system pomiarowo-diagnostyczny do kształtu ramy oraz geometrii układu jezdnego,

- system naprawczy do ram,

- system naprawczy do kabin,

- podgrzewacz indukcyjny o dużej sprawności i mocy min. 18 kW,

- zgrzewarka inwertorowa,

- lutospawarka,

- zestaw do napraw panelowych.

Adaptacja budynku

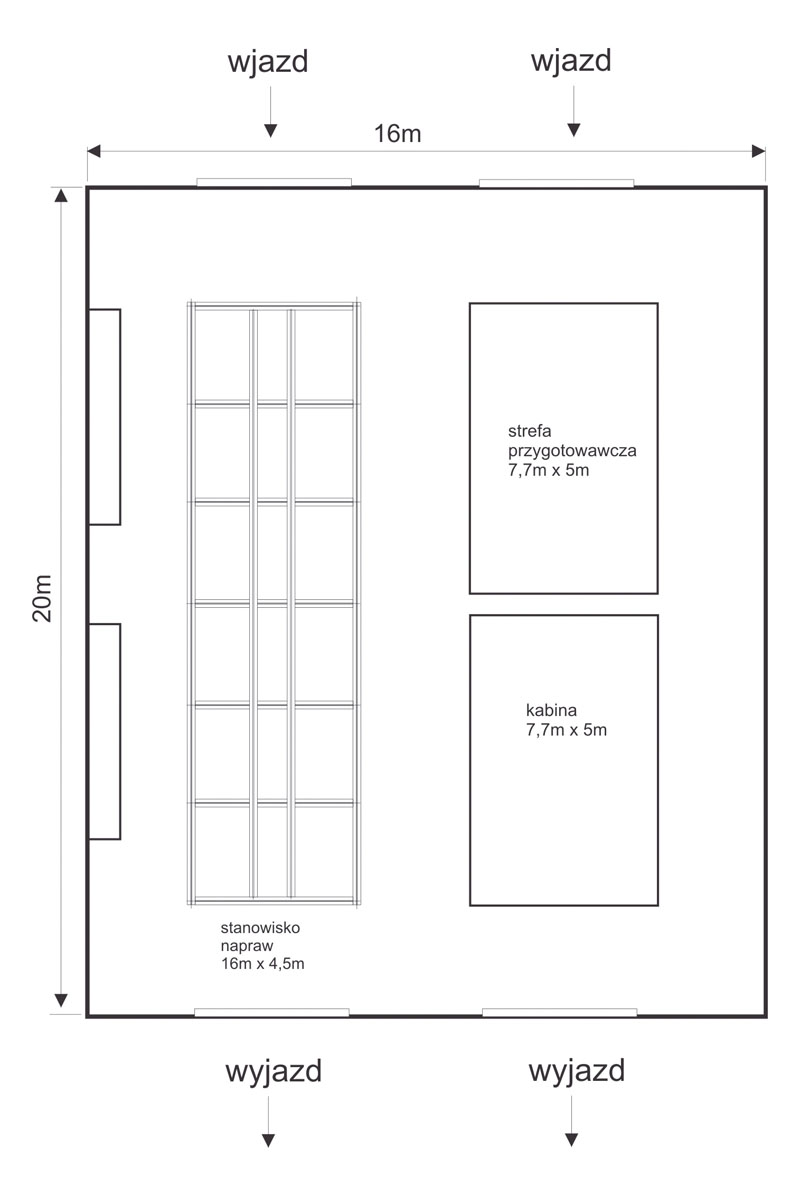

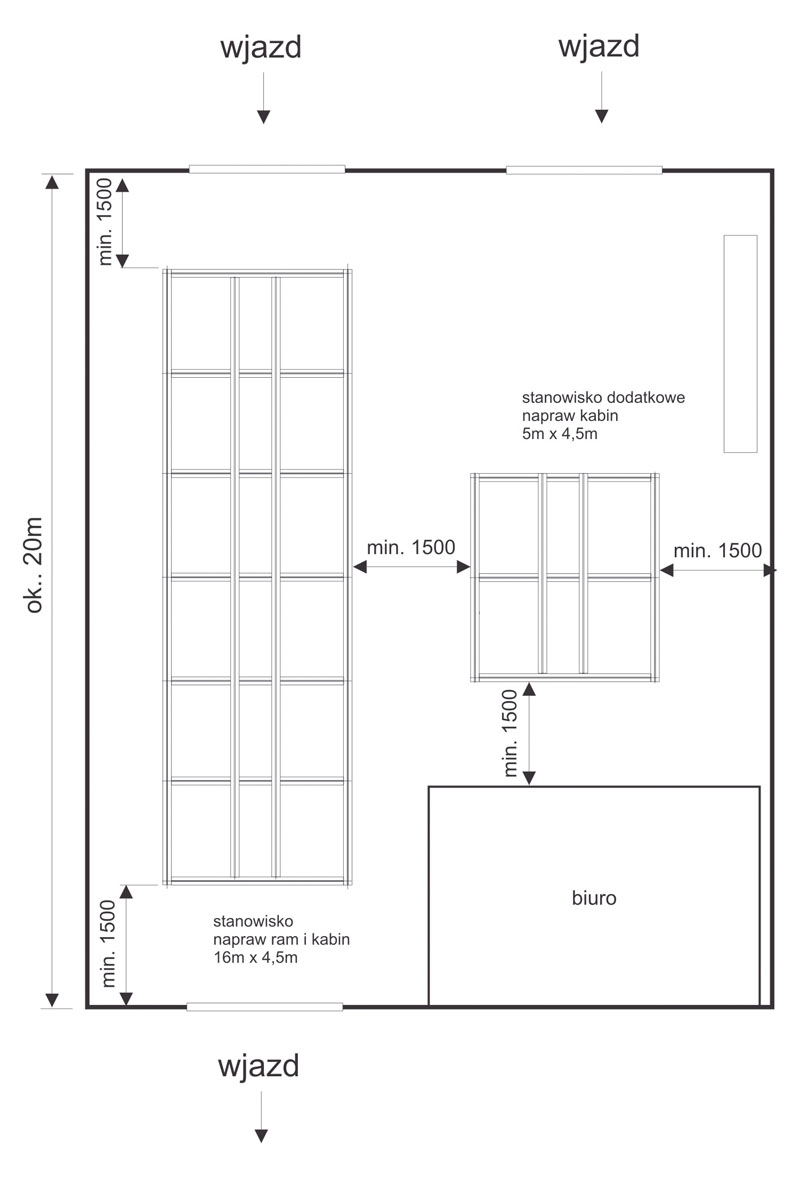

Podczas wyboru budynku lub poszczególnych pomieszczeń do zaadaptowania na halę napraw powypadkowych pojazdów użytkowych należy przede wszystkim zwrócić uwagę na odpowiednie wymiary. Nie bez znaczenia będzie również sposób dojazdu i wyjazdu z hali. Jest to jeden z kluczowych argumentów podczas planowania serwisu, niestety, czasami traktowany niewystarczająco poważnie. Warto dobrze zaplanować zarówno samą halę, jak i otaczający ją teren wraz z bramami wjazdowymi i parkingiem.

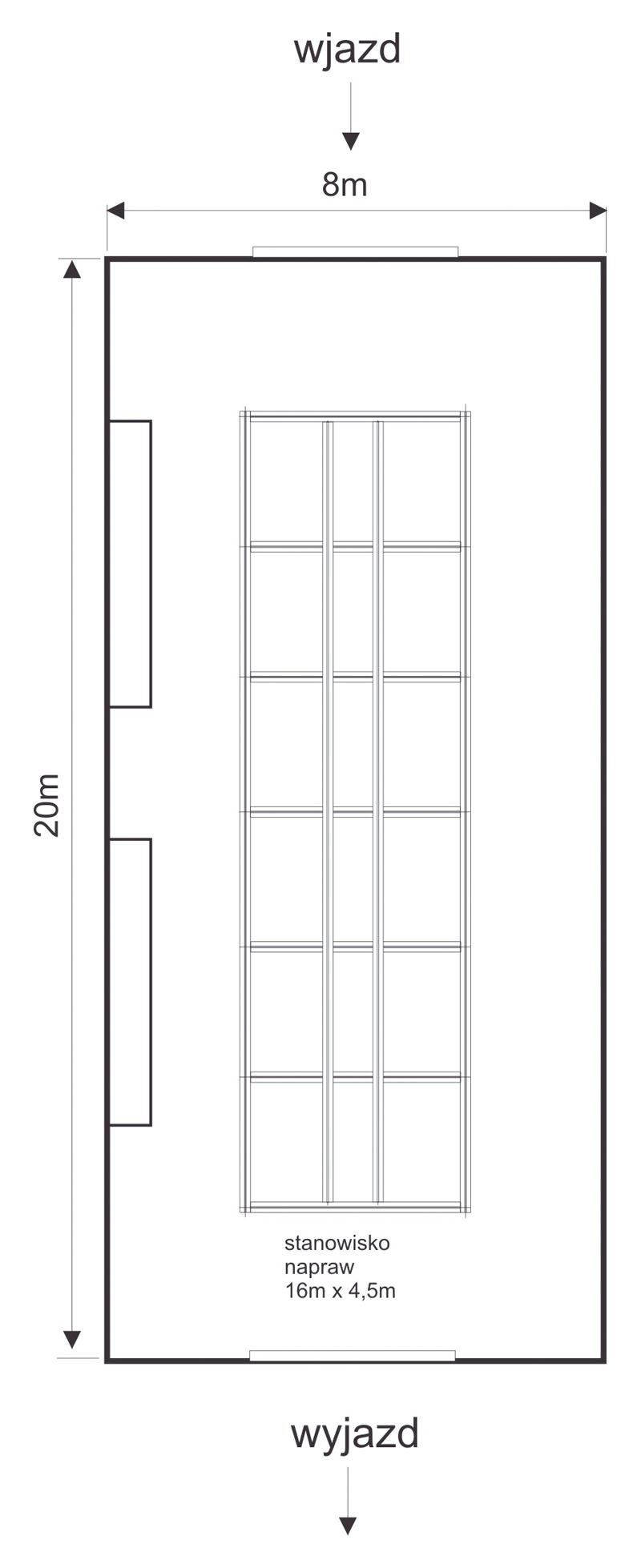

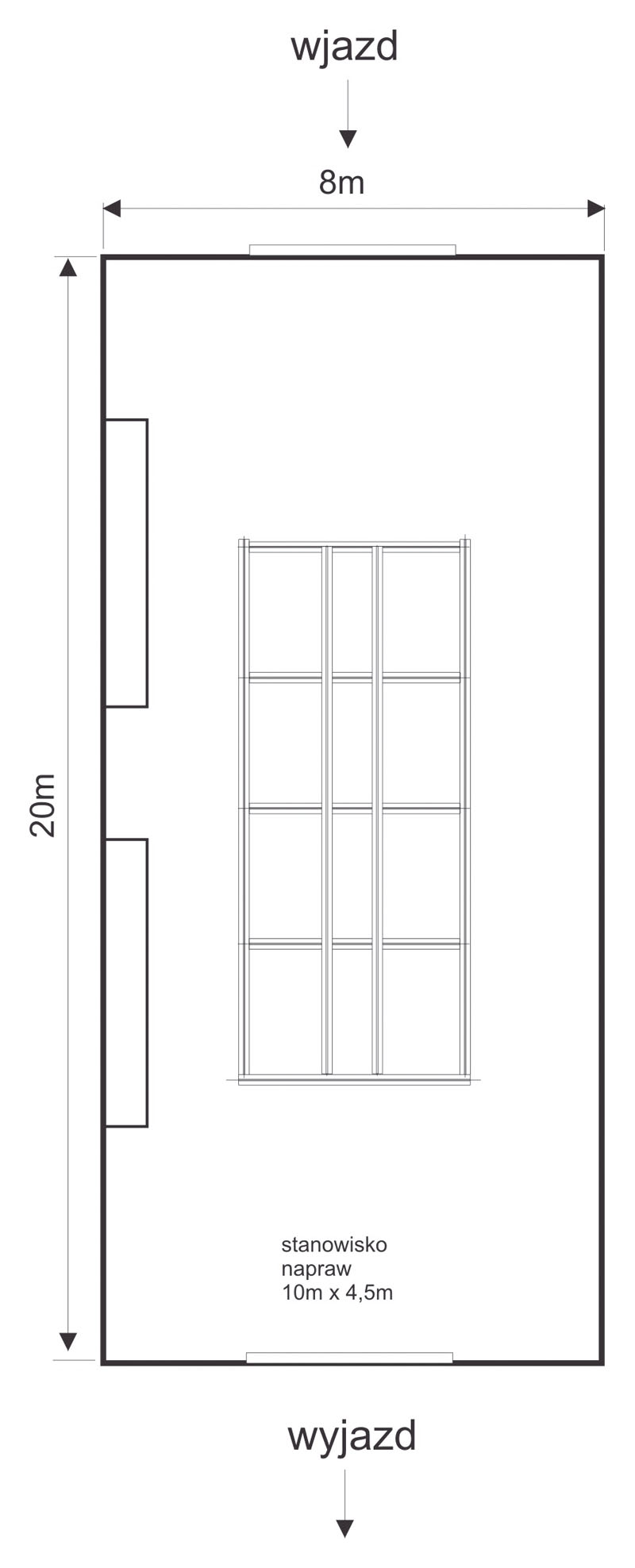

Zalecanym wariantem projektowania hali napraw powypadkowych pojazdów użytkowych jest zainstalowanie w posadzce ramy kotwiącej o wymiarach 16 x 4,5 m. Bywają przypadki, kiedy jest to trudne lub niemożliwe ze względu na wymiary pomieszczenia, istniejące urządzenia czy też instalacje. Należy jednak na tym etapie poważnie i dokładnie przeanalizować wszystkie warianty, z gruntowną reorganizacją firmy włącznie. W dalszej bowiem perspektywie może się to bardzo opłacić. Na rys. 3. przedstawiono kratownicę o długości 10 m i szerokości 4,5 m. O ile zmniejszenie długości kratownicy nie wpływa zasadniczo na późniejsze mocowanie elementów roboczych systemu, to szerokość musi być bezwzględnie utrzymana.

W zależności od dostępnej przestrzeni oraz planowanego przerobu stanowisko można rozbudować o dodatkową strefę naprawy kabin. Co prawda urządzenia naprawcze do kabin z powodzeniem mocowane są do kratownicy głównej, ale czasami zachodzi konieczność stworzenia dodatkowego stanowiska bez blokowania kratownicy głównej. Należy zwrócić uwagę, że koszt wykonania kratownicy nie jest ogromny w przypadku, gdy osadzana jest ona przed wykonaniem płyty posadzki. Znacznie bardziej pracochłonne i zarazem kosztowne jest wycięcie istniejącej posadzki, osadzenie kratownicy i ponowne wykonanie odpowiedniej płyty betonowej.

Bogusław Raatz

www.raatz.pl

Komentarze (0)