Niedawno rozpoczęto produkcję seryjną modeli hybrydowych Volkswagen Touareg i Porsche Cayenne S z technologią firmy Bosch. Obydwa modele pojazdów zostały po raz pierwszy wyposażone w napęd hybrydowy równoległy (Parallel Full Hybrid). Oprócz komponentów centralnych, takich jak moduł energoelektroniczny czy silnik elektryczny, Bosch dostarcza dla tych modeli także sterownik będący „mózgiem” koncepcji napędowej: Motronic stosowany w pojazdach hybrydowych steruje pracą silnika elektrycznego i spalinowego, działających oddzielnie bądź razem.

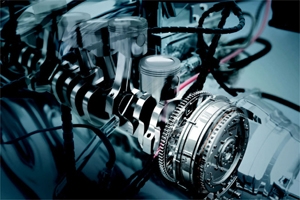

W swoich modelach hybrydowych Volkswagena i Porsche producenci zdecydowali się na wykorzystanie sześciocylindrowej (V6) jednostki o pojemności 3,0 litra z turbodoładowaniem, bezpośrednim wtryskiem paliwa oraz 8-biegową, automatyczną skrzynią biegów. Silnik V6 ma moc 245 kW (333 KM) i przy 3 000 obrotów na minutę osiąga moment obrotowy 440 Nm. Uzupełnieniem jednostki spalinowej jest zintegrowany silnik-generator (IMG - Integrated Motor Generator) firmy Bosch. Chłodzony wodą silnik elektryczny wraz z własnym sprzęgłem jest umieszczony w module hybrydowym, pomiędzy silnikiem spalinowym a przekładnią. Moduł o średnicy 30 cm i długości zaledwie 145 mm zajmuje wyjątkowo mało przestrzeni montażowej. Silnik IMG ma moc 34 kW, a jego maksymalny moment obrotowy wynosi 300 Nm. Silnik elektryczny pozwala modelom Volskwagen i Porsche na jazdę z prędkością maksymalną 50 – 60 km na godzinę przy napędzie wyłącznie elektrycznym, o ile pozwala na to stan naładowania akumulatora NiMH. Akumulator ma pojemność 1,7 kWh przy napięciu 288 V. Podczas hamowania silnik elektryczny działający jako generator odzyskuje energię kinetyczną, która jest przekazywana do wysokonapięciowego akumulatora.

[img_full]7405|8327[/img_full]

Jeżeli kierowca zdejmie nogę z gazu, aktywowana jest tzw. funkcja żeglowania (działa do prędkości ok. 160 km/h): silnik spalinowy jest automatycznie wyłączany, a pojazd toczy się bez zużywania paliwa, przy czym funkcje bezpieczeństwa i komfortu pozostają zachowane. Również podczas hamowania wszystko odbywa się automatycznie. Sterownik systemu na podstawie zmiany położenia pedału hamulca oblicza moment obrotowy hamowania, jaki musi wytworzyć silnik IMG. Zmiana napędu nie ma wpływu na działanie systemów bezpieczeństwa, takich jak ABS czy ESP, ponieważ działają one z zasady priorytetowo.

Przyspieszenie z silnikiem elektrycznym

Jeśli kierowcy się spieszy, silnik elektryczny może wspomagać działanie silnika spalinowego. Daje to modelom Volkswagena i Porsche wynik 6,5 sek. do setki. Funkcja Boost zwiększa moc pojazdu do 279 kW (380 KM), a moment obrotowy do 580 Nm. W porównaniu do silników pierwszej generacji nowe modele hybrydowe zużywają do 40 proc. mniej paliwa. Według Nowego Europejskiego Cyklu Jazdy (NECJ) zużycie spada do 8,2 litra benzyny na 100 km, emisja CO2 do 193 gramów na kilometr. Obydwa nowe modele spełniają normę emisji Euro 5.

[img_full]7405|8328[/img_full]

Inteligentne sterowanie zapewnia pełen komfort jazdy

Harmonijne, a dzięki temu zapewniające komfort działanie silnika spalinowego i elektrycznego jest wynikiem współpracy nowoczesnej technologii sterującej i zoptymalizowanych komponentów hybrydowych. Dzięki pracy włożonej w rozwój technologii wtrysku paliwa do silników benzynowych firma Bosch może pochwalić się długoletnim doświadczeniem w tej dziedzinie. Tworząc sterownik systemu hybrydowego, połączono sprawdzoną technologię z innowacyjnymi rozwiązaniami. Jako baza konstruktorom posłużył sterownik Motronic, stosowany w pojazdach benzynowych z wtryskiem bezpośrednim. Dodatkowo zintegrowano w nim funkcje specyficzne dla napędu hybrydowego, których zakres opracowany został wspólnie z producentami pojazdów.

Ogromnym wyzwaniem przy opracowywaniu koncepcji napędowej były fazy przejścia pomiędzy napędem elektrycznym, hybrydowym a spalinowym, ponieważ nie powinny one w żaden sposób wpływać na komfort jazdy. Aby to zagwarantować, sterownik ma stały dostęp do danych rejestrowanych przez czujniki silnika spalinowego, silnika elektrycznego, akumulatora, sprzęgła i innych komponentów. Dzięki temu sterownik może analizować dane i sterować współpracą napędów w czasie rzeczywistym. Funkcje wykonawcze pełni sprzęgło adaptacyjne, które zapewnia płynność przechodzenia z jednego trybu pracy w inny i gwarantuje, że silnik elektryczny i spalinowy mają w chwili przekazywania mocy taką samą prędkość obrotową. Zdaniem specjalistów Boscha to właśnie sprzęgło adaptacyjne jest centralnym elementem równoległego napędu hybrydowego.

Hybryda i wtrysk bezpośredni idealnie się uzupełniają

Istotnym warunkiem optymalnej współpracy napędu i systemu wtryskowego jest silnik V6 z turbodoładowaniem. Sterownik Motronic steruje każdym pojedynczym wtryskiem paliwa do silnika spalinowego. Za pomocą dodatkowej magistrali CAN-Bus sterownik wymienia wszystkie ważne dane z komponentami hybrydowymi, modułem energoelektronicznym oraz akumulatorem. Oprócz tego efektywny silnik z wtryskiem bezpośrednim obniża emisję spalin. Silnik spalinowy i elektryczny uzupełniają się tak dobrze, że równoległe napędy hybrydowe stwarzają całkiem nowe możliwości w zakresie rozwiązań poprawiających komfort jazdy. Active Damp Control to koncepcja firmy Bosch, dzięki której silniki sześciocylindrowe sprawiają podczas jazdy wrażenie mocniejszych jednostek. W przyszłości pomoże to zniwelować systemowe wady mniejszych silników z turbodoładowaniem, do jakich zalicza się np. spadek mocy podczas pokonywania wzniesień. Otworzy to rynek dla ekstremalnie oszczędnych koncepcji silnikowych będących wynikiem downsizingu.

Optymalizacja komponentów otwiera drzwi rynku masowego

W porównaniu do innych koncepcji hybrydowych równoległe napędy hybrydowe są tańsze w produkcji. Potrzebny jest w zasadzie tylko silnik elektryczny, stanowiący jednocześnie napęd i generator prądu. Aby proekologiczna technologia hybrydowa mogła być szerzej stosowana w różnych klasach pojazdów, firma Bosch bezustannie rozwija systemy na płaszczyźnie komponentów – optymalizując np. wielkość konstrukcyjną modułu energoelektronicznego. Pomimo konieczności połączenia tak odległych od siebie cech jak wytrzymałość, maksymalna efektywność oraz kompaktowość, konstruktorom udało się do tej pory zmniejszyć wielkość modułu energoelektronicznego bez utraty jego wydajności o jedną trzecią, do 10 litrów, z zamierzeniem, aby w kolejnej generacji osiągnąć próg 5 litrów. Moduł energoelektroniczny jest kluczowym komponentem pośredniczącym pomiędzy strefą wysokiego napięcia silnika elektrycznego a siecią pokładową 12 V, którego przetwornica zamienia prąd stały akumulatora w trójfazowy prąd przemienny potrzebny silnikowi elektrycznemu – i odwrotnie.

Komentarze (0)