Jeden z największych i najdłużej działających zakładów w grupie Volkswagena został poddany spektakularnej modernizacji. W meksykańskiej Puebli oddano do użytku dwie zaawansowane linie lakiernicze, które skrywają najnowocześniejsze, autorskie technologie, tworząc elastyczne, zautomatyzowane rozwiązanie.

W jednym z największych zakładów Grupy Volkswagen powstała lakiernia przyszłości - nowoczesny obiekt wybudowany przez firmę Dürr, który znacząco redukuje emisję CO₂ i wyznacza nowe standardy w branży. Uruchomiona w styczniu 2025 roku w meksykańskiej Puebli inwestycja w formule „pod klucz” obejmuje dwie zaawansowane linie lakiernicze oraz innowacyjne rozwiązania, takie jak elektryczny system suszenia, zautomatyzowany magazyn wysokiego składowania i bezzałogowe systemy transportowe.

Działająca od stycznia 2025 r. fabryka Volkswagena w Puebli maluje aż 90 karoserii różnych modeli w ciągu godziny. Nowoczesna lakiernia została tak zaprojektowana, aby elastycznie dostosowywać się do obsługi nowych modeli i przyszłościowych technologii. Jej wysoka adaptacyjność to zasługa centralnego magazynu wysokiego składowania oraz autonomicznego systemu transportowego EcoProFleet. Inteligentne oprogramowanie DXQ steruje wózkami AGV zaprojektowanymi specjalnie dla lakierni – sortując nadwozia w sposób predykcyjny i precyzyjnie dostarczając je na odpowiednie stanowiska robocze. Elastyczny podział linii produkcyjnych, w miejsce dotychczasowych sztywnych systemów, to fundament koncepcji „Lakierni przyszłości” firmy Dürr. Takie rozwiązanie nie tylko skraca czas procesu, ale także znacząco redukuje emisję CO₂.

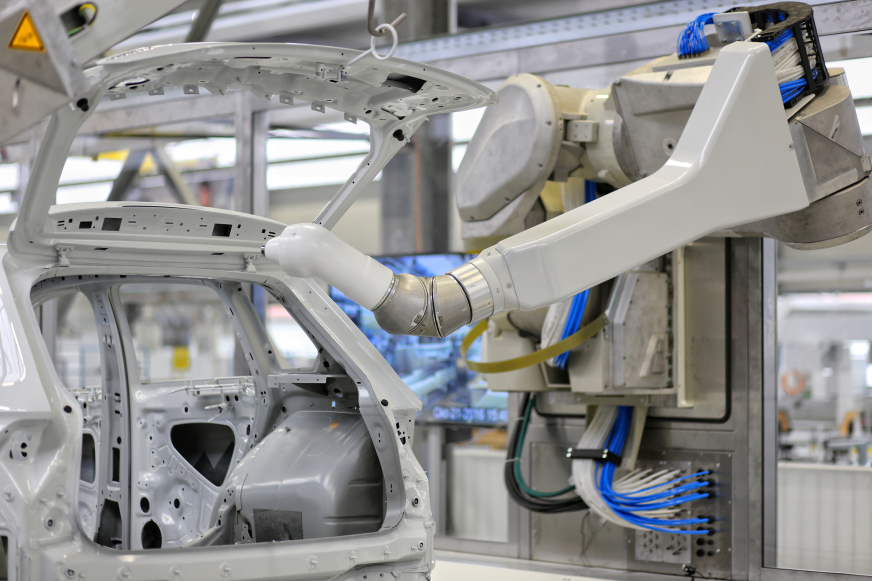

W obiekcie działają dwie identyczne linie lakiernicze wyposażone w 170 robotów odpowiedzialnych za procesy uszczelniania i lakierowania, a także odpowiednią technologię aplikacji do uszczelniania i powlekania różnych modeli Volkswagena. Kluczowym elementem jest robot czyszczący EcoRS Clean F – przykład innowacji firmy Dürr umożliwiającej efektywne dostosowanie produkcji do rosnącej różnorodności modeli. Urządzenie łączy dokładność czyszczenia systemów wałków piórowych z elastycznością charakterystyczną dla rozwiązań robotyki, dzięki czemu doskonale sprawdza się przy skomplikowanych konturach nadwozi. Zakres inwestycji obejmuje także kompleksowe systemy dostarczania lakierów i PVC oraz oprogramowania DXQ z algorytmami sztucznej inteligencji, usprawniające i automatyzujące procesy w lakierni.

Znaczna redukcja emisji CO2

Największym wyzwaniem dla ograniczenia emisji CO₂ w procesie lakierowania jest etap suszenia karoserii, który zużywa najwięcej energii. Dzięki zasilaniu pieców ekologiczną energią elektryczną, lakiernia w Puebli ogranicza emisję o około 40% w porównaniu z instalacjami opartymi na gazie ziemnym. - Był to jeden z powodów, dla których Volkswagen zdecydował się na elektryczny system suszenia EcoInCure - wyjaśnia Bruno Welsch, dyrektor operacyjny ds. motoryzacji w firmie Dürr. - Kolejną charakterystyczną cechą tego rozwiązania jest specjalny system kanałów wentylacyjnych, który ogrzewa karoserie od wewnątrz. Technologia ta zapewnia bardziej równomierne ogrzewanie i chłodzenie oraz pozwala dotrzeć do elementów karoserii, takich jak profile progowe, w sposób bardziej bezpośredni niż systemy konwencjonalne, skracając czas nagrzewania karoserii o 30 procent- dodaje Welsch..

Innowacyjny system pieca i filtracji

Kolejnym krokiem w kierunku ograniczenia emisji CO₂ jest połączenie elektrycznego pieca z elektrycznym systemem oczyszczania powietrza. Dürr jest obecnie jedynym producentem na rynku, który oferuje tak kompleksowe i zintegrowane rozwiązanie. Technologia łączy system utwardzania nadwozi EcoInCure z elektrycznym systemem Oxi.X.RV, który oczyszcza powietrze wywiewane w procesie regeneracyjnego utleniania termicznego (RTO) - bez otwartego płomienia. W efekcie proces nie generuje dodatkowego CO₂, a dzięki wysokiej efektywności energetycznej system może działać autotermicznie, utrzymując odpowiednią temperaturę nawet przy niskim stężeniu rozpuszczalników. Energia powstała podczas ich utleniania jest odzyskiwana i wykorzystywana do podtrzymania procesu.

Dürr wdrożył również energooszczędny i przyjazny środowisku system EcoDryScrubber, który wykorzystuje proszek wapienny jako naturalny środek wiążący do separacji nadmiaru lakieru. Wysokowydajne filtry HEPA12 skutecznie usuwają cząsteczki z powietrza procesowego, a nasycony proszek jest odprowadzany automatycznie poprzez system rur, bez przerywania pracy. Dzięki suchej separacji, zapotrzebowanie na świeże powietrze w kabinie lakierniczej spada do zaledwie 5%, co maksymalizuje recyrkulację i pozwala zmniejszyć zużycie energii o ponad 60% w porównaniu z tradycyjnymi metodami mokrego oczyszczania.

Fot. Dürr

Komentarze (0)