Wymogi bezpieczeństwa oraz standardy w zakresie ochrony środowiska wymuszają na branży transportowej poszukiwanie najbardziej optymalnych materiałów. Już od lat 70. XX wieku nasila się wykorzystanie aluminium. Jego stopy ze względu na swoje cechy powoli wypierają popularne materiały konstrukcyjne takie jak stal, plastik i miedź.

Korzystanie z aluminium w branżach motoryzacyjnej i transportowej wynika z potrzeby zwiększenia komfortu, ale przede wszystkim ograniczenia kosztów i zapewnienia jak najwyższego stopnia bezpieczeństwa. Jest to istotne zarówno dla użytkowników indywidualnych jak i firm spedycyjnych. Ciężar maszyn jednoznacznie przekłada się na ilość spalanego paliwa, a co za tym idzie koszt transportu i – zwłaszcza w przypadku przedsiębiorców – zysk oraz opłacalność. Patrząc na problem nadmiernej emisji spalin, jeszcze istotniejszy okazuje się ślad ekologiczny pozostawiany przez pojazdy mechaniczne.

Czyste aluminium pod względem wytrzymałości nie jest optymalnym rozwiązaniem dla branży transportowej. Jednak używa się go głównie jako stopu z innymi metalami. Są to przede wszystkim magnez, krzem, miedź i mangan. Stopy aluminium cechują się różną wytrzymałością, twardością, plastycznością i odpornością na korozję. Dlatego należy precyzyjnie dobrać odpowiedni stop do elementu, który chce się wytworzyć. Niektóre stopy są uniwersalne, inne dedykowane elementom bardziej delikatnym, a jeszcze inne nadają się do komponentów w samochodach ciężarowych. W przypadku tych ostatnich firma Hydro stawia na utwardzane stopy z serii 6000:

- Zawierają magnez i krzem i są szeroko stosowane m.in. w elementach nośnych ciężarówek, autobusów czy wagonów. Do niektórych stopów dodaje się mangan lub chrom, aby zwiększyć odporność na obciążenia dynamiczne. W branży automotive wykorzystuje się też stopy o niższej wytrzymałości, ale raczej do elementów wykończeniowych i dekoracyjnych – tłumaczy Kamil Grosicki Kierownik Produkcji z firmy Hydro Extrusion Poland.

Ograniczona emisja spalin

Niedogodnością przy wyborze aluminium jest wysoki koszt produkcji stopu. Jednak w długiej perspektywie inwestycja okazuje się korzystna. Aluminiowe elementy stosowane w pojazdach są dużo lżejsze niż te wykonane z innych metali. Tak więc ogólna masa pojazdu jest niższa, co przekłada się na oszczędniejsze zużycie paliwa i mniejsze emitowanie CO2 do atmosfery (uważa się, że kilogram aluminium w ciągniku siodłowym może ograniczyć emisję o prawie 30 kg!). Jest to więc odpowiedni sposób na dostosowanie się do obecnych wymogów dotyczących redukcji emisji substancji gazów cieplarnianych. Według danych z 2015 roku, opublikowanych przez International Aluminium Institute, wykorzystanie w transporcie 20 mln ton aluminium daje możliwość zaoszczędzenia do 400 mln ton dwutlenku węgla wypuszczanego do środowiska.

Zastosowanie w transporcie

Powszechnie stosowane stalowe lub żeliwne podzespoły w samochodach ciężarowych mają bezpośredni wpływ na dużą wagę tych pojazdów. Ewentualne obrażenia osób biorących udział w zderzeniu z tak potężną maszyną mogą mieć fatalne skutki. Aby je zminimalizować można użyć aluminium, które wykazuje bardzo dobrą zdolność absorpcji energii, dzięki czemu komponenty w sytuacji zderzenia będą wyginać się w płynny sposób, chroniąc w ten sposób pasażerów.

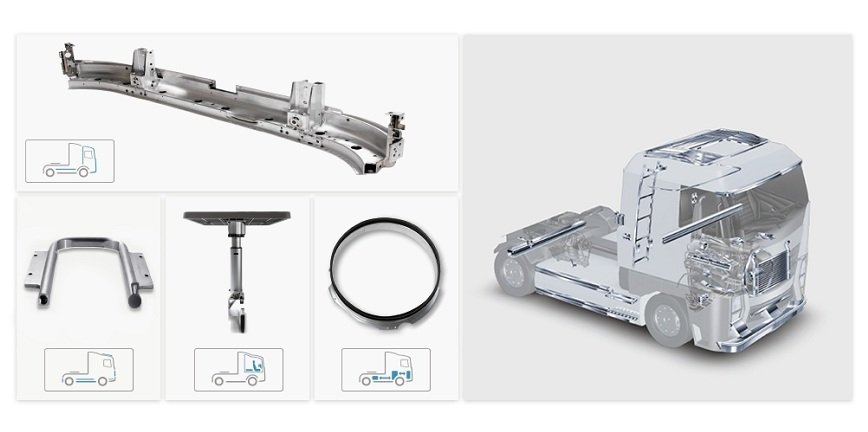

Obecnie wielkogabarytowe samochody ciężarowe z ładownością do 15 ton składają z ok. 500 kg aluminium. Aluminium służy jako element podwozia (wsporniki, zaczepy, kolektory) i kabin (bagażniki dachowe, relingi, belki tablicy rozdzielczej, ramy łózek i drzwi). Aluminium można też zastosować w podzespołach silnika. Metal ten jest często komponentem w chłodnicach, ramach zawieszenia, felgach, obręczach kół, zaciskach hamulcowych i wielu innych układach przeniesienia napędu. Nierzadko spotkać można aluminium w konstrukcji naczep i tylnozsypowych zabudów do pojazdów wielkogabarytowych. Zmniejszenie ich wagi umożliwia cięższy załadunek i kolejną oszczędność, gdyż wtedy transport wymaga mniej kursów i mniejszej floty. Z kolei aluminiowe elementy karoserii pojazdów są bardziej odporne na korozję, poprawiają też ich estetykę.

Nie tylko samochody ciężarowe

Rozwój technologiczny daje możliwości szukania nowych dróg wykorzystania aluminium. Właściwie nie istnieje obecnie sektor przemysłu, w którym nie można byłoby spożytkować tego metalu. Nie tylko w kontekście samochodów ciężarowych można myśleć o zastosowaniu aluminium w transporcie. W kolejnictwie aluminium stosuje się głównie do produkcji nadwozi wagonów. Powierzchnia wagonów jest wtedy jednolita i gładka dzięki czemu skraca się czas oraz zakres prac wykończeniowych.

- Niższe koszty produkcji wagonów można uzyskać stosując technologię zgrzewania tarciowego z przemieszaniem (FSW) –dodaje Kamil Grosicki z firmy Hydro. - Na jej skutek powstają duże elementy o cienkich, ale wytrzymałych ściankach. W pociągach aluminiowe mogą być też dachy i panele podłogowe oraz elementy wnętrz – półki na bagaże, siedzenia i obramowania okien. Poprzez zastosowanie profili aluminiowych do opracowania cienkowarstwowych podłóg, da się ograniczyć poziom natężenia hałasu i poziom wstrząsów, co bezpośrednio wpływa na komfort podróżujących. W przypadku pociągów istotna okazuje się również plastyczność aluminium, co zapewnia wiele metod obróbki i możliwość nadawania dowolnego kształtu.

Komentarze (0)