Choć trójwarstwowe powłoki lakierowe były do niedawna domeną pojazdów drogich, obecnie coraz częściej pojawiają się na karoseriach aut klasy średniej. Jako że gama produktów do naprawy systemem trójwarstwowym nie należy do tanich, powinno się przywiązać szczególną wagę do profesjonalnego wykonania naprawy. Lepiej poświęcić nieco więcej czasu na gruntowne przygotowanie i próby natryskowe, niż ponieść poważne koszty ponownego lakierowania.

Na przestrzeni czasu część formuł lakierów trójwarstwowych wzbogaciła się o specjalne miksy xirallic, które nadają dodatkowe efekty optyczne. Specyfika kolorów trójwarstwowych polega na odbiciu promieni światła od grunttonu i rozproszeniu w powłoce perłowej. Lakier bezbarwny natomiast nadaje całości trójwymiarową głębię. Każda warstwa ma określoną rolę. Gruntton nadaje barwę podstawową, powłoka perłowa odpowiedni ton, a lakier bezbarwny – wspomnianą głębię oraz zabezpiecza całą powłokę.

Nie bez powodu wspomniałem wcześniej o próbkach natryskowych. Każdy z nas widzi kolor w sposób subiektywny. Wykonany natrysk testowy pomaga wyeliminować błędy wynikające ze złego oświetlenia, parametrów ciśnienia, aplikacji, wadliwie działającego pistoletu, czy ilości natryśniętych warstw. Natryski testowe należy wykonywać na tzw. test kartach, czyli blaszkach przymocowanych w centralnej części elementu przeznaczonego do testów, lakierowanych jak element.

Należy unikać niekontrolowanej ilości poszczególnych warstw, gdyż każda kolejna warstwa powoduje odejście od koloru właściwego (odniesienie do zaleceń w programie kolorystycznym i instrukcji technicznej producenta). Porównanie natrysków z kolorem na karoserii powinno odbyć się w otoczeniu światła dziennego i sztucznego.

Jeśli kolor mamy gotowy, przenieśmy się do strefy przygotowania podłoża. Tu stosujemy zasadę jasny podkład pod jasne kolory – ciemny pod ciemne. W gamie produktów marki Spies Hecker jest wiele możliwości, np.: podkład 5310, 5400, 5330. Obróbka podkładu standardowo: P400-500 maszynowo, skok tarczy 2,5 mm. Strefę cieniowania należy wstępnie zmatowić P500, a wykończyć Trizac 1000.

Przed przystąpieniem do lakierowania należy pamiętać o elementarnej zasadzie zachowania czystości, gdyż wraz ze wzrostem ilości warstw rośnie ryzyko wtrąceń. Lakierowanie całych elementów nie stanowi większego problemu, natomiast cieniowanie elementów przyległych wymaga większej koncentracji.

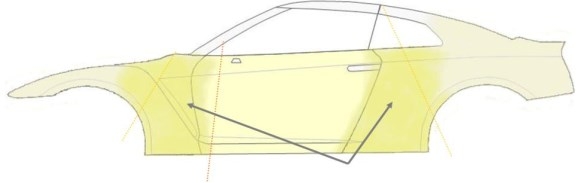

Nie należy cieniować na strefie mniejszej niż 20 cm, ponieważ może się ono zakończyć niepowodzeniem. Mamy do czynienia z dwoma kolorami, które musimy nanosić na zakładkę – z tego powodu potrzebna jest przestrzeń.

Poszczególne etapy:

1. Użycie środków ochrony osobistej (kombinezon, maska, rękawice, okulary).

2. Dokładne odmuchanie elementów, stojaków czystym sprężonym powietrzem.

3. Przemywanie preparatem 7010 i 7080 – w przypadku stosowania lakierów na bazie wody.

4. Zastosowanie ściereczki przeciwpyłowej.

5. Nanoszenie „blendera” – preparatu do cieniowania na elementy boczne w zależności od stosowanego systemu.

6. Aplikcja grunttonu z odprowadzeniem pistoletu celem uzyskania delikatnego przejścia, pamiętając o technice cieniowania w skos; suszenie (zalecenia instrukcji technicznej używanego systemu).

7. Użycie ściereczki przeciwpyłowej.

8. Nanoszenie „blendera” w strefie przejść, a następnie lakieru bazowego poza strefę grunttonu z odprowadzeniem pistoletu celem uzyskania delikatnej strefy przejścia, pamiętając o technice cieniowana w skos, odparowanie, suszenie (zalecenia instrukcji technicznej używanego systemu).

9. Nanoszenie lakieru bezbarwnego na całości elementów, odparowanie, suszenie.

Efekt finalny zależy od naszej wiedzy, przygotowania technicznego i umiejętności, dlatego zachęcam do korzystania z informacji zawartych w instrukcjach technicznych, a w przypadku wątpliwości – konsultacji z technikiem.

Tomasz Kazakidis

Komentarze (0)