Powietrzem, które możesz zobaczyć, nie da się oddychać. Ogromna liczba środków transportu, masa obiektów przemysłowych, liczne place budowy... - to wszystko przyczynia się do wytworzenia zanieczyszczenia na wielką skalę. Poza mikroskopijnymi cząstkami gleby, sadzy i dymu będącego produktem spalania paliw kopalnych, w otaczającym nas powietrzu mamy również do czynienia z licznymi alergenami takimi jak poleny czy estry, a także nieprzyjemne zapachy.

Podczas jazdy samochodem, przez wysoką prędkość – strumień powietrza tworzy efekt tunelowy, który sprawia, że zanieczyszczenia dostają się do kabiny w dużo bardziej skoncentrowanych dawkach, niż podczas spaceru w podobnym otoczeniu, stwarzając tym samym większe ryzyko dla zdrowia pasażerów. Dlatego wszelkie systemy wentylacyjne, klimatyzacyjne czy dopływu powietrza do silnika, wymagają montażu systemu filtracyjnego.

A o to jak zaczęła się historia wysokojakościowej filtracji powietrza.

Według legendy, szofer członka zarządu – Hansa Freudenberga, będący elegantem i dbającym o swoją prezencję, został pionierem filtracyjnego biznesu w latach ’50 XX wieku. Wpadł on na pomysł, żeby wykorzystać materiały wykonane z włókniny i dzięki nim zablokować wnikanie sadzy i pyłu ulicznego do kabiny, co pozwoliłby zachować jego strój w nienagannej czystości.

Zdobył on kawałek włókniny wyprodukowanej w zakładach Freudenberg i przymocował go do rury wlotu powietrza. Warto wspomnieć, że materiały te były produkowane przez grupę Freudenberg już od 1936r., ale w swych początkach miały zupełnie inne przeznaczenie – wykorzystywano je jako podszewki w odzieży, bądź w środkach utrzymania czystości gospodarstwa domowego, takich jak ściereczki do okien Vileda.

Początkowo, filtry kabinowe były domeną tylko samochodów najbardziej prestiżowych i ekskluzywnych, jednakże, wraz z upływem czasu, systemy klimatyzacyjne w samochodach, a wraz z nimi filtry kabinowe stały się elementem podstawowym niemalże każdego pojazdu.

Papier filtracyjny, stosowany głównie do wkładów filtracyjnych, ma pewną przepuszczalność, która jednak nie jest wystarczająca do zaspokojenia potrzeb systemu w zakresie cyrkulacji powietrza. Prowadzi to do znacznego spadku ciśnienia i zmniejszonej ilości dostarczanego powietrza. Od lat pięćdziesiątych, nieustanie dopracowujemy i ulepszamy materiały i technologię naszych filtrów.

Pod koniec lat ’80 producenci samochodów wprowadzili nasze filtry przeciwpyłkowe jako element standardu pierwszego montażu. Dzisiejsze samochody pozbawione takich filtrów byłyby niekompletne. Prowadziłoby to do sytuacji, w której poleny, cząstki gleb i sadzy, a także drobny pył i inne zanieczyszczenia docierałyby bezpośrednio do kabiny i naszych układów oddechowych.

Pod koniec lat ’80 producenci samochodów wprowadzili nasze filtry przeciwpyłkowe jako element standardu pierwszego montażu. Dzisiejsze samochody pozbawione takich filtrów byłyby niekompletne. Prowadziłoby to do sytuacji, w której poleny, cząstki gleb i sadzy, a także drobny pył i inne zanieczyszczenia docierałyby bezpośrednio do kabiny i naszych układów oddechowych.

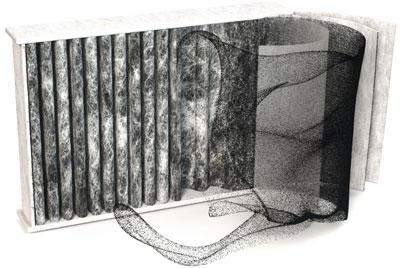

Filtr przeciwpyłkowy jest wykonany w technologii warstwowej i przypomina nieco kanapkę, w której każda warstwa ma inne zadanie.

Jedna może służyć do nie przepuszczenia większych cząstek, inna do zatrzymania gazów, a jeszcze inna odpowiada za najdrobniejsze cząstki. Włóknina, będąca podstawowym materiałem naszych filtrów kabinowych, ma bardzo wysoką przepuszczalność, która z drugiej strony pozwala na wyłapanie nawet tak małych cząstek jak te, o średnicy 2 mikronów (0,002 milimetra!). Bezładnie splątane włókna tworzą labirynt nie do przejścia dla wszelkich niechcianych cząstek, zostawiając tym samym miejsce na swobodny przepływ czystego powietrza. Utrata ciśnienia jest bliska zeru, skutkując możliwością niemalże nieograniczonego dopływu powietrza w systemach odpowiadających za dopływ powietrza i wentylacyjnych.

Zadanie wysokojakościowego filtra nie kończy się jednak na wyłapywaniu mikroskopijnych szkodliwych cząstek. Taki filtr zapobiega również dostaniu się do kabiny różnym, szkodliwym gazom.

Zastosowanie w naszych filtrach dodatkowej warstwy, wyposażonej w aktywowany węgiel(węgiel drzewny), pozwoliło na adsorbcję nieprzyjemnych zapachów i drażniących gazów, takich jak ozon czy benzen(które powodują bóle głowy i kaszel).

Dla przykładu, ozon, będący gazem drażniącym, może prowadzić do bólu głowy, wysuszenia oczu i gardła. Filtry COMBI, z warstwą węgla aktywowanego, pozwalają na skutecznie zablokowanie pond 99% tego gazu.

Dodatkową zaletą aktywowanego węgla jest to, że potrafi zatrzymać znaczną część wilgoci z powietrza, stając się jednym z elementów wyposażenia pasywnego bezpieczeństwa samochodów. Zamglone szyby są przykładem takiego niebezpieczeństwa, w znaczny sposób redukując widoczność. Sytuacje te mają miejsce przede wszystkim w miejscach i porach roku o dużych różnicach temperatur i wilgotności w ciągu dnia.

Dodatkową zaletą aktywowanego węgla jest to, że potrafi zatrzymać znaczną część wilgoci z powietrza, stając się jednym z elementów wyposażenia pasywnego bezpieczeństwa samochodów. Zamglone szyby są przykładem takiego niebezpieczeństwa, w znaczny sposób redukując widoczność. Sytuacje te mają miejsce przede wszystkim w miejscach i porach roku o dużych różnicach temperatur i wilgotności w ciągu dnia.

Filtry kabinowe MicronAir proTect są oparte na nowym rodzaju materiału, składają się z czterech warstw filtrujących, każda odpowiadająca za inny rodzaj filtracji. Syntetyczne włókna różnych rozmiarów, zatrzymują cząsteczki kurzu, od gruboziarnistych, po mikroskopijne, zapewniając ochronę przed nimi w niemalże 100%. Pozwalają również na 100% filtrację wszelkich alergenów >= 2µm i zarodników pleśni w powietrzu. Ochrona przed odorem i gazami drażniącymi odbywa się za pomocą warstwy z aktywowanym węglem. Pozostałe alergeny są neutralizowane dzięki ostatniej, niebieskiej warstwie, na bazie kwasu owocowego.

Komentarze (0)