Głównym zadaniem układu hamulcowego jest zmniejszenie prędkości i zatrzymanie pojazdu w kontrolowany, bezpieczny i skuteczny sposób, a także jego całkowite unieruchomienie podczas postoju. Natomiast hamowanie musi odbywać się na jak najkrótszym dystansie, niezależenie od warunków drogowych.

Komfort i wygoda prowadzenia to najważniejsze wymagania kierowców wobec pojazdów. Dlatego należy zwrócić uwagę na poziom NVH, czyli hałasu, wibracji i szorstkości. Wraz z elektryfikacją układów napędowych silniki stają się coraz cichsze, dlatego kwestia ograniczenia nieprzyjemnych efektów hamowania staje się szczególnie istotna.

Podstawowe przyczyny występowania NVH i metody zapobiegawcze

Hałas, wibracje i szorstkość wpływają na jakość prowadzenia samochodu, jego właściwości jezdne oraz komfort pasażerów. Problemy te występują zazwyczaj podczas hamowania, ale mogą być również odczuwalne, kiedy hamulce nie są używane. Zdarza się, że poziom NVH wzrasta z powodu nieprawidłowego działania zużytych elementów układu hamulcowego lub ich uszkodzenia mechanicznego. Dlatego ważne jest nie tylko właściwe zdiagnozowanie problemu, ale również zapobieganie występowaniu tego zjawiska, zanim wpłynie na użytkowanie samochodu.

Aby zmniejszyć poziom NVH, projektanci układów hamulcowych muszą uwzględniać wiele czynników. Dotyczy to zarówno parametrów poszczególnych części układu, jak i sąsiednich elementów – jak zachowują się w ruchu i reagują na zmianę temperatury oraz co dzieje się z nimi w wyniku zużycia. Wszystkie te czynniki są zmienne, a ich stan zależy od częstotliwości użytkowania i narażenia na działanie środowiska. Dlatego ograniczenie możliwości występowania hałasu, wibracji i szorstkości tylko poprzez konstrukcję układu hamulcowego może być niewystarczające. Ważne jest również stosowanie dodatkowych środków zapobiegawczych, aby, wraz ze zużyciem innych komponentów, problem ten występował w jak najmniejszym stopniu.

Hałas, wibracje i szorstkość powstają w podobny sposób. Podczas jazdy każdy element układu hamulcowego ma własne częstotliwości drgania, które z reguły są niewykrywalne dla ludzkiego ucha. Jednak jeśli drgania zostaną zakłócone, a ich amplituda wzrośnie, wtedy fale dźwiękowe stają się słyszalne. W przypadku pojawienia się niższych częstotliwości są one odczuwalne jako wibracje. Drgania o niskiej częstotliwości wynikają zazwyczaj z właściwości materiału tarczy hamulcowej, która pod wpływem warunków termicznych może się odkształcać.

Istnieją dwie grupy wibracji podczas hamowania: na zimno i na gorąco. Wibracje na zimno wynikają z geometrycznych nierówności tarczy spowodowanych złą obróbką lub montażem, nierównomiernym zużyciem lub tarciem. Natomiast wibracje na gorąco spowodowane są przez „gorące plamy”, tworzące się na powierzchni wskutek przegrzania żeliwa lub miejscowego odkładania się materiału ciernego klocka.

Poziom NVH można ograniczyć poprzez szereg rozwiązań konstrukcyjnych. Firma Brembo stosuje np. ponad 40 rodzajów żeliwa, wśród nich żeliwo wysokowęglowe o wysokiej elastyczności, które poprawia tłumienie hałasu i wibracji. Ponadto powierzchnia tarczy hamulcowej musi być gładka, aby zapobiec drganiom klocka podczas tarcia. Dla nowej tarczy maksymalna tolerancja bicia oraz DTV (różnica grubości tarczy) wynosi mniej niż 50-80% szerokości ludzkiego włosa. Dokładnie przeprowadzane pomiary techniczne pozwalają zapobiec zmianom momentu hamowania, prowadzącym do pojawiania się niepożądanych wibracji.

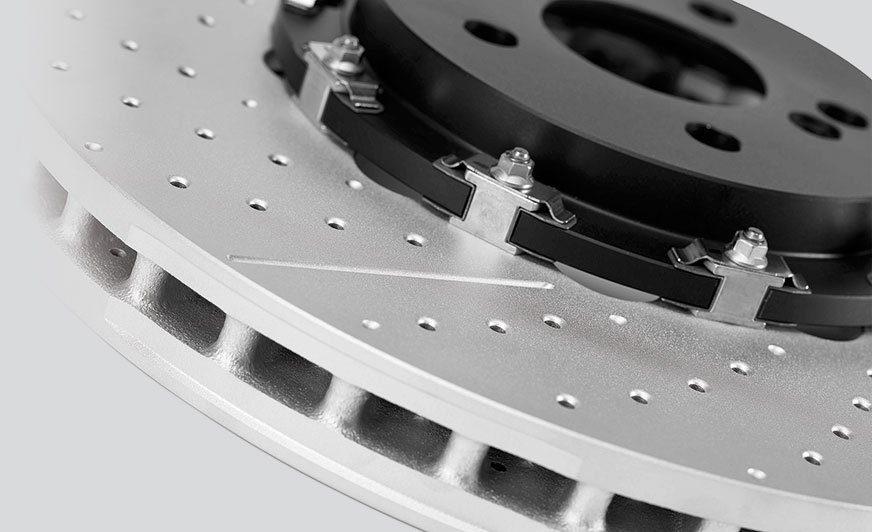

Sposób połączenia dzwonu tarczy z powierzchnią hamującą również wpływa na poziom NVH, dlatego Brembo wprowadziło innowacyjne rozwiązanie, jakim jest dwuczęściowa tarcza hamulcowa. Dzięki zastosowaniu lżejszych materiałów do produkcji dzwonu tarczy jej masa została zmniejszona o 30%. Natomiast powierzchnia hamująca została połączona z dzwonem za pomocą tulejek, co pozwala na zmianę objętości tarczy bez powodowania jej odkształceń.

W eliminowaniu hałasu, wibracji i szorstkość może pomóc konstrukcja wentylacji do odprowadzania ciepła. Odpowiedni kształt i rozkład słupków pozwalających na cyrkulację powietrza wewnątrz komory wentylacyjnej tarczy zwiększa jej odporność na powstawanie pęknięć nawet o 40%. W tym celu w najnowszej generacji tarcz Brembo z opatentowaną technologią Pillar Ventilation Technology (PVT) słupki mają różną geometrię i zostały rozmieszczone w trzech pierścieniach wzdłuż powierzchni hamującej.

Na etapie produkcji każda tarcza jest dokładnie sprawdzana, a w przypadku stwierdzenia braku wyważenia nadmierna ilość materiału zostaje automatycznie zeszlifowana. Nieprecyzyjne wykonana część może negatywnie wpływać na komfort jazdy i powodować przedwczesne zużycie innych elementów układu hamulcowego. Nie wszystkie tarcze wymagają ingerencji, ponieważ większość jest idealnie wyważona, ale na niektórych produktach mogą być widoczne ślady dodatkowego szlifowania.

Inne przyczyny występowania NVH

Oprócz hałasu, wibracji i szorstkości generowanych przez tarcze hamulcowe również inne elementy układu hamulcowego mogą powodować nieprzyjemne dźwięki, jak pisk o niskiej lub wysokiej częstotliwości. Zjawisko to pojawia się w wyniku ocierania klocka o tarczę oraz kiedy klocek nie cofa się wraz z tłoczkiem i może dochodzić do miejscowego przegrzania czy pojawienia się wibracji.

W wyczynowych hamulcach używanych na torze pisk podczas hamowania może być spowodowany przez materiał cierny. Dzięki zaawansowanym rozwiązaniom problem ten nie powinien występować w zwykłych samochodach. Producenci podzespołów układu hamulcowego opracowują różne mieszanki dla różnego typu pojazdów oraz stylu jazdy. W produktach wyścigowych o wysokim współczynniku tarcia, przeznaczonych do jazdy na torze, podczas hamowania powstaje tak duża energia, że hałas byłby nie do zaakceptowania w codziennym użytkowaniu. Sposobem na wyeliminowane dźwięków nieprzyjemnych dla ucha jest dobór składników, które jednocześnie nie obniżają skuteczności produktów. Takie właściwości daje m.in. zastosowanie grafitu i innych składników powodujących efekt tłumienia. Oprócz doboru specjalnych materiałów, równie istotną rolę odgrywa konstrukcja klocka.

Jednym z rozwiązań niwelujących hałas podczas hamowania są fazy, czyli zeszlifowanie krawędzi klocka. Technologia ta pozwala kontrolować sposób kontaktu ostrej krawędzi klocka z tarczą. Dzięki odpowiedniej obróbce jest on lepiej dopasowany, co znacznie łagodzi kąt natarcia. Oprócz obniżenia poziomu NVH faza zapobiega unoszeniu krawędzi czołowej klocka i wpływa na jego równomierne zużycie. Klocek o ostrej krawędzi czołowej zdecydowanie bardziej przyczynia się do występowania bicia tarczy hamulcowej.

Dodatkowo klocki hamulcowe mają na powierzchni szczelinę, która pełni trzy funkcje. Pierwszą jest podział powierzchni ciernej na mniejsze obszary, co zmniejsza zakres odkształcenia termicznego. Zastosowanie litego kawałka materiału ciernego na klocku wyginającym się pod wpływem temperatury może zwiększać poziom NVH, a nawet powodować wykruszenie materiału ciernego. Po drugie, szczelina dzieli materiał cierny na dwa elementy, co obniża częstotliwość i amplitudę drgań, eliminując możliwość zniekształcenia płytki nośnej. Trzecią funkcją jest usuwanie cząstek materiału ciernego, wydzielającego się podczas hamowania.

Nakładka tłumiąca (tzw. shim) ogranicza poziom hałasu na trzy sposoby:

- zapobiega i ogranicza przenoszenie wibracji, które mogłyby wzbudzić drgania zacisku, klocków lub innych elementów układu hamulcowego,

- zwiększa masę klocka, co przyczynia się do tłumienia drgań na klocku i zacisku, ponieważ elastomerowa powierzchnia zmniejsza siłę przenoszoną na tłoczek,

- działa jak bariera termiczna, utrzymując stałą temperaturę na całej powierzchni klocka i stały moment hamowania.

Brembo oferuje wielowarstwowe nakładki wykonane z metalu i gumy, gwarantujące wysoki komfort użytkowania. Podczas montażu należy pamiętać o konieczności mocowania ich we właściwy sposób. Strzałki zaznaczone na nakładce wskazują kierunek, który powinien być zgodny z obrotem tarczy. Kierunkowe klocki hamulcowe zostały opracowane w celu zwiększenia komfortu jazdy, ale ich nieprawidłowy montaż może zwiększyć poziom hałasu i zużycia poszczególnych elementów, a także skuteczność całego układu. Nakładkę tłumiącą mocuje się na klocku za pomocą kleju, wypustek i otworów, można ją też przynitować do płytki nośnej. Klejenie nie gwarantuje utrzymania jej we właściwym miejscu przez cały okres eksploatacji, trwalszym rozwiązaniem jest mocowanie za pomocą wypustek, otworów lub nitów.

Ogromnym wyzwaniem w zapobieganiu NVH jest minimalizacja drgań poszczególnych elementów podczas ruchu. Niepożądany hałas, wibracje i szorstkość mogą wystąpić, gdy elementy układu nie poruszają się w sposób harmonijny. Zapobiega temu sprężyna mocująca, która eliminuje hałas i przywraca klocek do pozycji wyjściowej po zakończeniu hamowania, gdy odbicie od tarczy jest niewystarczające. Z powodu intensywnej eksploatacji komponenty układu hamulcowego z czasem tracą elastyczność i skuteczność – nawet o 50% w ciągu 2 lat. Dlatego Brembo oferuje kompleksowe rozwiązania, dostarczając klocki hamulcowe wraz z zestawami montażowymi, i zaleca wymianę wszystkich elementów. Pozwala to zapobiec występowaniu dodatkowych problemów i obniża koszty naprawy.

Innym rozwiązaniem poprawiającym komfort hamowania są ciężarki tłumiące, opatentowane przez Brembo w 2000 r. Zwiększają one masę układu hamulcowego, co ogranicza dźwięk o częstotliwości 1,5-2,5 kHz. Stosuje się je w stałych zaciskach i montuje bezpośrednio do klocka lub zacisku.

W konstrukcji tarcz i klocków hamulcowych wykorzystuje się wiele innowacyjnych rozwiązań zapobiegających powstawaniu hałasu, wibracji i szorstkości, ale istotne jest również przestrzeganie obowiązkowych zasad serwisowania, ponieważ wszystkie metale w naturalny sposób ulegają korozji. Stowarzyszenie SAE (Society of Automotive Engineers) ocenia, że zjawisko to występuje w motoryzacji w podobnym stopniu jak w sektorze morskim. Odpowiednie praktyki, takie jak czyszczenie, stosowanie smarów i pomiary kontrolne, gwarantują większą trwałość poszczególnych elementów układu hamulcowego, a przez to większą skuteczność i komfort hamowania.

Komentarze (0)