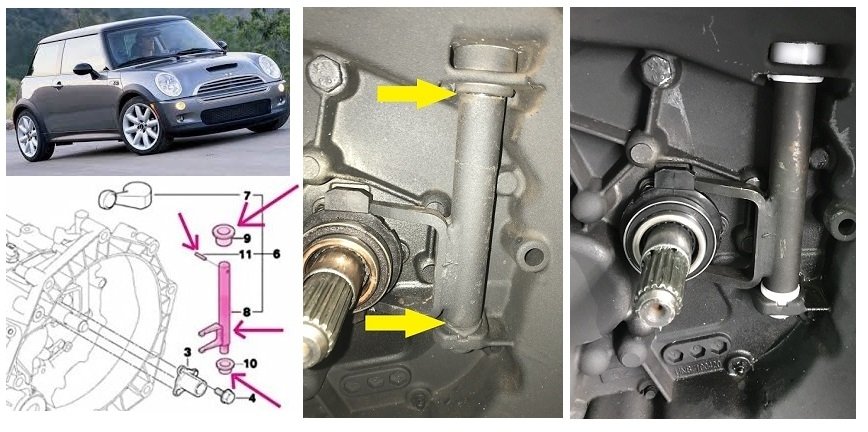

W artykule opisujemy rozwiązanie problemu ciężkiej pracy sprzęgła w Mini One 2003, 1.6, przebieg 170 T km. Części Schaeffler: sprzęgło 620 3239 00, tuleja łożyska 414 0223 10.

W wielu przypadkach objawy nieprawidłowego działania wynikają z usterki jednego elementu, rzadziej z przyczyn uszkodzenia całego zespołu lub kilku komponentów. W biuletynach eksperci marki zwracają jednak uwagę na ważny aspekt wymiany kompletnych zespołów, ze względu na konieczność zachowania równomiernego zużycia współpracujących ze sobą części.

Mimo to każdy przypadek jest inny i dopiero po zdemontowaniu skrzyni biegów można dokładnie ocenić stan zużycia, ewentualne uszkodzenia poszczególnych elementów i zakres naprawy.

Tak też jest dokładnie w omawianym dziś przykładzie naprawy usterki sprzęgła do Mini One. Ze względu na oczywisty zakres koniecznych do wykonania czynności przed demontażem skrzyni biegów, jak: rozłączenie zawieszenia, demontaż ramy, półosi, rozpięcie hydrauliki, zlanie oleju, itp., nie opisujemy ich w niniejszym artykule, gdyż każdy warsztat musi je wykonać zgodnie „ze sztuką”. Skupimy się na ocenie stanu, ustaleniu zakresu naprawy i czynnościach po zdjęciu skrzyni biegów.

W tym momencie, następnym krokiem jest oczywiście demontaż sprzęgła z koła zamachowego. Ocena stanu okładzin, wieloklinu piasty i powierzchni roboczych docisku, wykazała właściwe do przebiegu pojazdu zużycie części, lecz nie potwierdziła usterki i przyczyny zgłaszanych objawów.

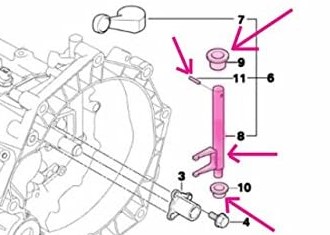

Po krótkiej weryfikacji znajdujemy miejsce usterki – zatarte tuleje wałka (poz. 9 i 10)

.

.

Zużyte tuleje wykrzywiły lekko wałek i doprowadziły do wzrostu siły nacisku na sprzęgło.

Powierzchnię koła zamachowego wycieramy czystą, suchą szmatką z rdzawego nalotu, a następnie, w celu usunięcia wszelkich zanieczyszczeń, przecieramy płynem do mycia tarcz hamulcowych. Sprawdzamy stan zużycia wieloklinu oraz luz poprzeczny i wzdłużny wałka sprzęgłowego. Nową tarczę sprzęgła, wyjętą z opakowania, oceniamy wzrokowo pod kątem uszkodzenia w transporcie, np. pęknięcia / deformacje (w tym nadmierne bicie boczne tarczy – max 0,5 mm).

Jeśli piasta tarczy nie jest chromowana, to nakładamy niewielką ilość smaru na wieloklin tarczy i nasuwamy ją na wałek sprzęgłowy, ponownie zdejmujemy, obracamy o niewielki kąt i znowu nasuwamy na wałek – i tak kilka razy do równomiernego rozprowadzenia smaru na wałku.

Jeśli w trakcie tych czynności pojawi się niewielka ilość nadmiaru smaru – oczywiście usuwamy go! Za pomocą trzpienia centrujemy tarczę pamiętając o prawidłowej stronie do skrzyni (Gearbox Side, Getriebe Seite) i równomiernie, właściwym momentem dokręcamy docisk do koła na tzw. „krzyż”.

Po zamontowaniu sprzęgła, przechodzimy do demontażu całego mechanizmu wysprzęglającego. Zdejmujemy łożysko oporowe i zgodnie z teorią, po wybiciu kołka blokującego dźwignię sprzęgła z wałkiem widełek, powinniśmy rozpiąć oba elementy i zdemontować z obudowy skrzyni. W rzeczywistości doszło do silnego zatarcia i unieruchomienia tych części (zespół 6).

Po pierwsze, należy zachować daleko idącą ostrożność przy rozłączaniu zapieczonych elementów, z uwagi na duże ryzyko uszkodzenia korpusu skrzyni i jej elementów przy siłowej próbie demontażu.

W naszym przypadku przewierciliśmy kołek blokujący, i po usunięciu jego resztek podjęliśmy próbę rozłączenia dźwigni od wałka widelca, jednak stan zapieczenia był znacznie poważniejszy, żeby rozłączyć te dwa elementy. Postanowiliśmy wykorzystać trochę praw fizyki do pracy na naszą korzyść, poprzez rozgrzanie metalowych części, ich rozszerzenie i przesunięcie względem siebie.

Wypięliśmy przełącznik światła biegu wstecznego, żeby zapobiec jego uszkodzeniu i zasłoniliśmy powstały otwór. Za pomocą palnika acetylenowo tlenowego, silnie podgrzaliśmy połączenie dźwigni z wałkiem, a następnie szybko schłodziliśmy zimną wodą, co przełamało zardzewiałe połączenia.

W tym stanie możliwe było bezproblemowe rozłączenie dwóch zapieczonych wcześniej elementów. Po demontażu i weryfikacji stanu wałka łapy sprzęgła, wymieniono zniszczone tuleje na nowe i ponownie zamontowano zregenerowany wałek wraz z dźwignią w korpusie skrzyni biegów.

Należy pamiętać aby wraz z łożyskiem oporowym wymienić tuleję prowadzącą (poz. 3).

Koniecznie zweryfikować stan i właściwą pozycję tulei centrujących skrzynię biegów na bloku silnika. Po sprawdzeniu wszystkich elementów i weryfikacji poprawnego stanu ich zamontowania, można przystąpić do montażu skrzyni biegów do bloku silnika, z zachowaniem szczególnej ostrożności podczas wsuwania wałka sprzęgłowego w piastę tarczy, tak aby nie doszło do jej uszkodzenia.

Skrzynia powinna bez zbędnego wysiłku być dosunięta do bloku i oparta na tulejach centrujących. Wkręcić wszystkie śruby mocujące skrzynię z zachowaniem właściwych momentów dokręceń. Po zamontowaniu wszystkich pozostałych elementów zawieszenia i półosi, napełnić skrzynię biegów olejem o właściwej specyfikacji i w odpowiedniej ilości. Na koniec wykonać jazdę testową.

Więcej informacji o produktach Schaeffler, instrukcjach montażowych, czasach napraw i innych istotnych danych, znajdziecie na portalu warsztatowym REPXPERT https://www.repxpert.pl/pl/home, lub pod nr Hotline +48 22 245 85 55

Komentarze (1)