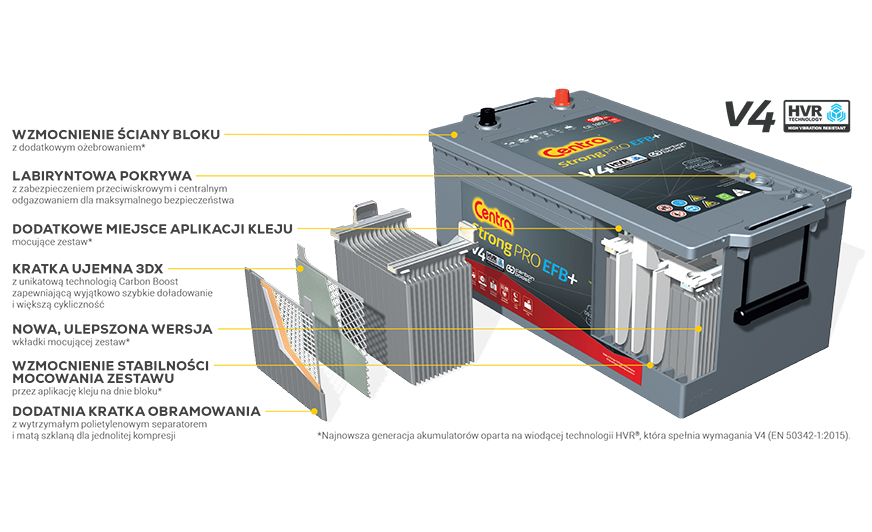

Testowanie wibracji akumulatorów jest relatywnie nowym standardem w branży motoryzacyjnej, pierwsze tego typu produkty debiutowały w 2008 roku. W dobie rozwoju elektromobilności taki test jest niezbędną metodą oceny niezawodności mechanicznej akumulatorów trakcyjnych. Tu przekrój budowy akumulatora Centra StrongPRO, który osiągnął najwyższy (V4) poziom wytrzymałości według nowych europejskich standardów (EN 50342-1:2015)

– Przy projektowaniu akumulatora EFB EVR skupiliśmy się na wzmocnieniu konstrukcji wewnętrznej, tak aby zminimalizować wpływ wstrząsów i przeciążeń. Rdzeń stabilizujący oraz dodatkowe klejenie połączeń płyt z mostkiem to kluczowe innowacje, które pozwoliły znacząco zwiększyć odporność akumulatora na ekstremalne warunki pracy – przybliża technologię zastosowaną w nowym modelu Rafał Ryczek, technolog w dziale badań i rozwoju Autopart, odpowiedzialny za rozwój rozwiązania.

Akumulator Autopart EFB EVR (Enhanced Flooded Battery – Extreme Vibration Resistance) opracowany został z myślą o pojazdach pracujących w trudnym terenie, a także spełniających normy Euro 5 i 6, w których akumulatory montowane są na tylnej osi. Wyjątkową wytrzymałość na wstrząsy i przeciążenia osiąga dzięki rdzeniowi stabilizującemu cele, klejeniu pakietów oraz dodatkowemu klejeniu połączeń płyt z mostkiem.

Laboratoryjna symulacja realnych warunków

Testowanie wibracji jest kluczową metodą oceny wydajności systemów akumulatorów. Dobrze, gdy taki test składa się z części drgań losowych i o stałej częstotliwości. Aby możliwie najlepiej odwzorować warunki rzeczywiste, aparatura pomiarowa na elektrycznych stołach wibracyjnych bierze pod uwagę charakterystykę różnych modeli pojazdów. Główne parametry stołu wibracyjnego z zamocowanym doń akumulatorem obejmują: maksymalny ciąg, maksymalne przyspieszenie, maksymalną prędkość, maksymalne przemieszczenie i zakres częstotliwości drgań. Okazuje się, że wdrożenie nowej propozycji wymagało stworzenia autorskiego stołu do badań wibracyjnych.

– Możliwość weryfikacji wyników projektu daje nam system wibracyjny najnowszej generacji – dodaje dr Paweł Kędzior, dyrektor ds. badań i rozwoju Autopart. – Tester wibracyjny, który jest własnością Autopart, pozwala na badanie akumulatorów w trzech prostopadłych osiach: X, Y i Z, co umożliwia badanie wg norm branżowych, wymagań wojskowych i specyfikacji czołowych producentów pojazdów ciężarowych. Dodatkowo dzięki zastosowaniu najnowszych materiałów i technologii Nano Carbon 5XD akumulator nie tylko wytrzymuje wibracje, ale również zapewnia niezawodny rozruch w skrajnych temperaturach, co jest szczególnie istotne dla pojazdów pracujących w trudnym terenie i zmiennych warunkach atmosferycznych.

Rafał Dobrowolski

fot. Exide Technologies

Komentarze (0)