Sprzęgło to znany od początków motoryzacji zespół elementów, służący do odłączenia i połączenia silnika i skrzyni biegów. Jednak elementy tego zespołu, tj. docisk, tarcza, łożysko oporowe i system sterowania, ulegają zmianom.

Ich rozwój wymuszony jest przez parametry silnika, tj. moment obrotowy i moc. Stare konstrukcje samochodów osobowych, np. z okresu II wojny światowej, posiadały silniki o mocy kilkudziesięciu koni mechanicznych i momencie obrotowym od kilkunastu do kilkudziesięciu niutonometrów. Obecne jednostki posiadają moc na poziomie kilkuset KM i moment obrotowy na poziomie kilkuset Nm.

W związku z powyższym sprzęgło musi przenieść większe wartości momentu obrotowego i mocy (przenosi dwa razy większą moc niż generuje silnik). Ponadto przy tak dużych wartościach momentu obrotowego musi on być płynnie wprowadzony do układu napędowego. Płynne wprowadzenie momentu obrotowego podyktowane jest redukcją obciążenia zespołów układu napędowego, między innymi skrzyni biegów, ograniczeniem zerwania przyczepności kół napędowych pojazdu.

Moment obrotowy na koła jezdne musi być wprowadzony płynnie (z kontrolowanym poślizgiem sprzęgła), ale również bardzo szybko. Szybkie wprowadzenie momentu to zredukowanie czasu braku momentu napędowego na kołach, co przekłada się na stabilizację zadanego toru przemieszczania się bryły pojazdu.

Oprócz przeniesienia momentu obrotowego sprzęgło, a w zasadzie tarcza sprzęgła jest wykorzystywana do tłumienia drgań skrętnych. W dzisiejszych konstrukcjach pojazdów, między innymi przez podniesienie momentu obrotowego wygenerowanego przez silnik wzrastają drgania skrętne. Wzrost drgań skrętnych wału korbowego wymusza rozbudowę tłumika drgań skrętnych w tarczach sprzęgła. Tłumik w tarczy sprzęgła jest podstawowym tłumikiem lub wspomagającym dwumasowe koło zamachowe.

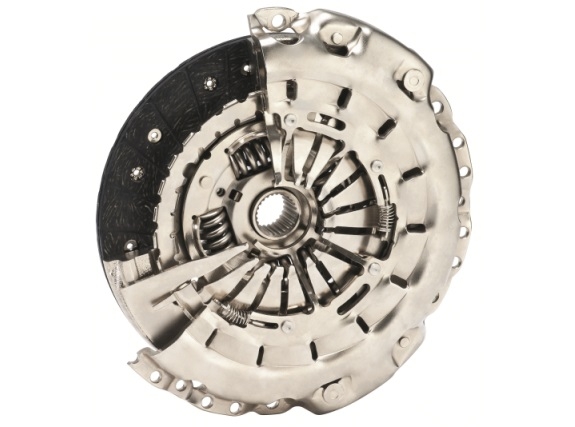

Konstrukcje sprzęgieł muszą sprostać dwóm problemom – elastycznemu i jednocześnie szybkiemu przekazaniu momentu obrotowego do układu napędowego. Przeniesienie większej wartości momentu i mocy można zrealizować przez zwiększenie siły docisku tarczy sprzęgła. Jednak w tej kwestii ogranicza nas komfort sterowania sprzęgłem i obciążenie punktów mocowania elementów sterowania sprzęgłem. Jednym z rozwiązań eliminujących ten problem jest zwiększenie powierzchni ciernej, ale to wymusza zwiększenie gabarytów obudowy sprzęgła oraz wzrost masy (większa masa to problem związany z oddziaływaniem siły odśrodkowej pod kątem wytrzymałości elementów).W związku z tym wprowadza się sprzęgła wielotarczowe (głównie dwutarczowe).

Elastyczne (płynne) przekazanie momentu obrotowego (podczas załączenia sprzęgła) realizowane jest przez stosowanie spowolnienia cofania się płynu w hydraulicznych układach sterowania sprzęgła oraz przez stosowanie płytek sprężystych międzyokładzinowych.

W celu płynnego przekazania momentu obrotowego stosuje się także zmienną charakterystykę sprężyny talerzowej, realizowaną zmiennym jej kształtem (symetryczne, ale różnej wysokości listki sprężyny talerzowej).

W dzisiejszych konstrukcjach sprzęgła istotny jest czas jego załączenia i skok łożyska oporowego, co realizowane jest między innymi przez permanentny kontakt czoła łożyska oporowego z końcówkami sprężyny talerzowej. Dzisiejsze łożyska posiadające bieżnie skośne mogą pracować w permanentnym kontakcie ze sprężyną talerzową.

Krótki skok płyty dociskowej, jak również bezobsługowość sprzęgła (brak konieczności ustawiania luzu jałowego w układzie wysprzęglającym) realizuje się przez układ kompensacji zużycia okładzin ciernych (system SAC).

Rozwój konstrukcji pojazdów ukierunkowany jest między innymi na komfort użytkowania, przemieszczania się. Jazda w tzw. korkach to duże obciążenie psychofizyczne kierowcy. Aby zniwelować ten problem, zastosowano w napędach pojazdów automatyczne skrzynie biegów. Zastosowanie automatycznych skrzyń biegów ograniczyło uszkodzenia zespołu napędowego, wynikające z nieprawidłowego operowania sprzęgłem i z nieprawidłowego doboru biegów.

Jednak to rozwiązanie, nawet w połączeniu ze sterowaniem elektronicznym i sprzęgłem mostkującym, daje duże straty mocy. Mała sprawność automatycznych skrzyń biegów wynika między innymi z poślizgu na przetworniku momentu obrotowego i na zespołach sprzęgieł i hamulców.

Przez wiele lat szukano rozwiązania, które łączyłoby automatyzację sterowania sprzęgłem i wyborem biegów z prostotą i dużą sprawnością manualnej skrzyni biegów. Tym rozwiązaniem jest tzw. manualna równoległa skrzynia biegów z podwójnym sprzęgłem. Opracowane przez LuK podwójne sprzęgło o nazwie 2CT pozwala zautomatyzować obsługę zespołu napędowego, jak również eliminuje problemy płynnego wprowadzenia momentu obrotowego, w jak najkrótszym czasie.

W tradycyjnych manualnych skrzyniach biegów istnieje problem skrócenia czasu utraty momentu obrotowego na kołach napędowych podczas zmiany biegów. Natomiast kontrolowany poślizg, dający płynne wprowadzenie momentu obrotowego, to obciążenie termiczne sprzęgła.

Podwójne sprzęgło suche eliminuje straty mocy w stosunku do przetwornika momentu obrotowego w automatycznych skrzyniach biegów. Zastosowany układ kompensacji zużycia okładzin ciernych sprzęgła pozwala na permanentny kontakt łożyska ze sprężyną talerzową i eliminuje konieczność regulacji tzw. luzu sprzęgła. Stały kontakt łożyska ze sprężyną talerzową to zmniejszenie jego skoku, co daje płynne załączenie sprzęgła w krótkim czasie. Krótki czas załączenia sprzęgła to ograniczenie wydzielenia się ciepła i skrócenie czasu utraty momentu obrotowego na kołach napędowych. W manualnej, jednosprzęgłowej skrzyni biegów czas zmiany biegu to około 1,2 s, w skrzyni biegów wyposażonej w podwójny zespół sprzęgła (2CT) czas ten wynosi około 0,4 s.

Komentarze (0)