Stacje kontroli pojazdów i warsztaty naprawy samochodów nie dysponują obecnie urządzeniami pozwalającymi na przeprowadzenie badań kontrolnych wszystkich elementów zawieszenia. Badania takie prowadzi się metodami organoleptycznymi. Jedynie elementy tłumiące drgania (głównie amortyzatory) mogą być sprawdzane na specjalnych stanowiskach kontrolnych.

W praktyce najczęściej stosuje się badanie amortyzatorów w stanie zamontowanym w pojeździe, a to z uwagi na łatwość i szybkość wykonania pomiaru. Spośród dwóch dostępnych metod badania układu zawieszenia, tj. metody drgań swobodnych i metody drgań wymuszonych, ta druga znalazła powszechne zastosowanie.

Aktualnie wytwarzane urządzenia do badania układu zawieszenia metodą drgań wymuszonych wykonywane są w wersjach stacjonarnej lub mobilnej (z rampami najazdowymi). Mogą być stosowane do kontroli zawieszenia tylko w pojazdach o dopuszczalnej masie całkowitej do 3,5 t (osobowe, osobowo-terenowe i dostawcze). Diagnozowanie układu zawieszenia samochodów ciężarowych, autobusów, przyczep (naczep) wykonywane jest metodami organoleptycznymi.

Obecnie do diagnozowania układu zawieszenia pojazdów stosuje się następujące rodzaje urządzeń:

- przyrządy do sprawdzania luzów,

- urządzenia do badania zawieszenia (amortyzatorów) metodą drgań swobodnych,

- stanowiska do badania zawieszenia (amortyzatorów) metodą drgań wymuszonych,

- przyrządy do sprawdzania instalacji hydraulicznych (dotyczy hydropneumatycznego układu zawieszenia).

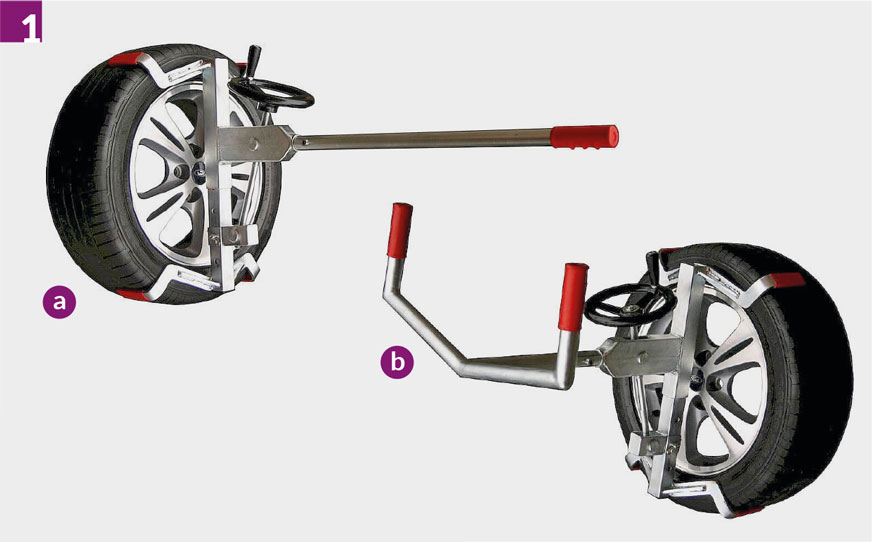

Mobilny (ręczny) szarpak MPD-3500S z uniwersalnym uchwytem zakładanym na koło (źródło: Motochemica): a – wyposażony w wymienne ramię proste, b – z ramieniem typu kierownica

1. Urządzenia do sprawdzania luzów

Podczas określania stanu technicznego pojazdu istotną rolę odgrywa umiejętność oceny luzów w układach i mechanizmach. Za dopuszczalne uznaje się luzy nieznaczne, widoczne dopiero po bardzo uważnych oględzinach. Te nadmierne są łatwo zauważalne, wyraźnie wyczuwalne na styku płaszczyzn łączonych elementów. Często towarzyszy im stuk, a zawsze opóźnienie ruchu zespołu spowodowane koniecznością likwidacji luzu w połączeniu. Wyczuwalne luzy świadczą o usterkach lub nadmiernym, niedopuszczalnym zużyciu jednego lub kilku elementów w kontrolowanych układach i mechanizmach pojazdu.

Do ułatwienia oceny luzów w układach zawieszenia, kierowniczym i jezdnym wykorzystuje się specjalne urządzenia wymuszające szarpanie badanych połączeń, nazywane detektorami luzów lub szarpakami.

1.1. Mobilne (ręczne) detektory luzów

Z powodu złożonej budowy zawieszeń współczesnych pojazdów samochodowych ruchów niezbędnych do wykrycia luzów w miejscach połączeń elementów nie można uzyskać tylko za pomocą łyżki monterskiej.

Przykład urządzenia do kontroli luzów w układach zawieszenia, kierowniczym i jezdnym stanowi MPD-3500S firmy Motochemica. Jest to ręczny szarpak wyposażony w uniwersalny uchwyt zakładany na koło (zakres średnic 13÷22 cali), do którego montuje się wymienne ramię proste lub typu kierownica (rys. 1), umożliwiające wymuszenie ruchów zbliżonych do występujących podczas jazdy. Taki szarpak jest trwały, prosty w budowie i tani. W zupełności może zastąpić drogi szarpak z napędem pneumatycznym lub hydraulicznym. Do zalet ręcznego urządzenia do kontroli luzów można zaliczyć: szybki i pewny montaż na kole, dużą siłę szarpnięć dzięki długiej dźwigni oraz możliwość zamontowania wymiennej kierownicy, co zwiększa liczbę wykonywanych ruchów i pozwala sprawdzać zawieszenia wielowahaczowe.

Szarpak w połączeniu z obrotnicą ustawioną na podnośniku lub obok kanału ułatwia ocenę luzów w miejscach połączeń elementów układów podwozia. Przykładowo w płaszczyźnie pionowej można skontrolować: stan mocowania górnego amortyzatora kolumny MacPhersona, luz na tłoku amortyzatora i luzy w łożysku piasty koła. Wprowadzając przyrząd w ruch obrotowy (przy obciążonym zawieszeniu), sprawdza się luzy na tulejach wewnętrznych mocujących wahacz do belki ramy pomocniczej, stan techniczny resorów piórowych wraz z elementami mocującymi (śruba główna, obejma, wieszak, wspornik ze ślizgiem).

Innym rodzajem mobilnego urządzenia do sprawdzania luzów jest przyrząd firmy Febi Bilstein, który składa się z trzech elementów: testera przedniej osi z ruchomą płytą kontrolną na rolkach (rys. 2), testera tylnej osi i przyrządu do blokowania wciśniętego pedału hamulca. Nadaje się on do szybkiego i prostego diagnozowania stanu połączeń elementów układów zawieszenia, kierowniczego i jezdnego. Może być stosowany do sprawdzania luzów w pojazdach o dmc do 3,5 t. Kontrola jest przeprowadzana przy obciążonym zawieszeniu i bez wywoływania dodatkowego hałasu. Tester umożliwia wymuszenie ruchów zbliżonych do występujących w warunkach drogowych.

rys 2. Mobilne urządzenie do wymuszania szarpnięć kołami przednimi (z płytą kontrolną na rolkach) firmy Febi

1.2. Urządzenia szarpiące z napędem hydraulicznym

Detektory luzów (urządzenia szarpiące) składają się z dwóch napędzanych siłownikami hydraulicznymi lub pneumatycznymi płyt, na których stawiane są koła pojazdu. Płyty te wykonują krótkie przemieszczenia (obroty) w różnych kierunkach, powodują poziome ruchy koła oraz wszystkich elementów z nimi związanych. Urządzenia szarpiące wspomagają diagnostę w organoleptycznym wykrywaniu luzów w połączeniach układów podwozia. Wynik badania zależy w dużym stopniu od doświadczenia zawodowego. Przeprowadzenie oceny luzów wymaga znajomości budowy układów zawieszenia i kierowniczego, a w niektórych przypadkach należy zastosować podnośnik punktowy i dźwignię.

Ze względu na przeznaczenie rozróżnia się urządzenia do wymuszania szarpnięć kołami jezdnymi:

- w pojazdach o dmc do 3,5 t (wersja osobowa),

- w pojazdach o dmc powyżej 3,5 t (wersja ciężarowa),

- uniwersalne.

Ze względu na rodzaj napędu stosowane są urządzenia z napędem hydraulicznym lub pneumatycznym. W przypadku testerów do badania luzów w pojazdach o dmc do 3,5 t najczęściej stosuje się pneumatyczne zasilanie robocze. Natomiast w urządzeniach uniwersalnych i przeznaczonych do kontroli pojazdów o dmc ponad 3,5 t na ogół występuje zasilanie hydrauliczne (większa płynność ruchu, mniejsze wymiary elementów).

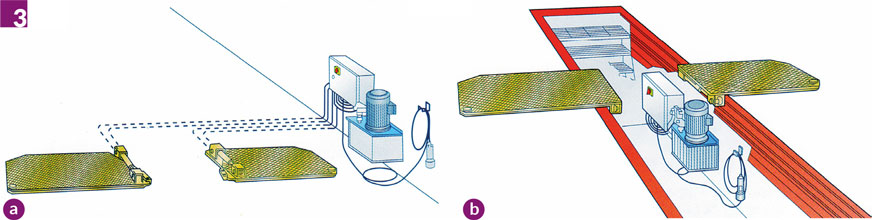

Detektory luzów z napędem hydraulicznym (rys. 3) składają się z następujących zespołów:

- zespoły płyt do wymuszania szarpnięć kołami (działające niezależnie),

- zespół zasilający,

- zespół sterujący,

- przyrząd do blokowania wciśniętego pedału hamulca.

Usytuowanie elementów urządzenia szarpiącego z napędem hydraulicznym na stanowisku kontrolnym (źródło: Josam): a – wersja naposadzkowa AM 800 K, b – wersja kanałowa AM 900 K

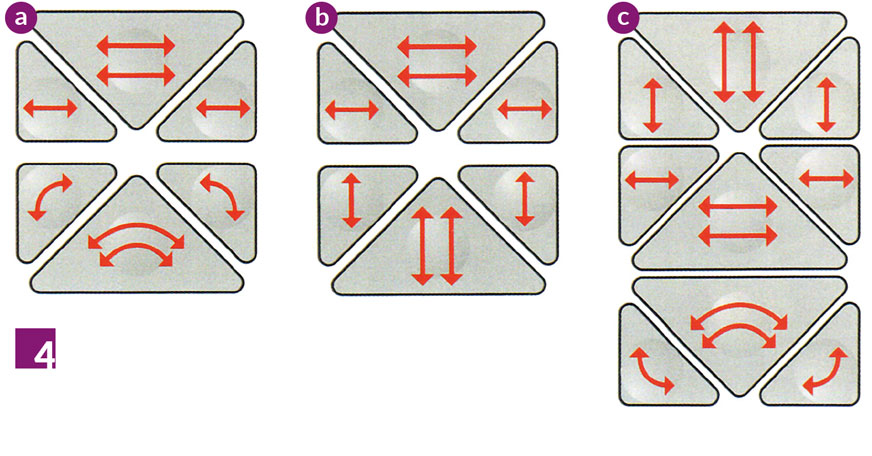

Możliwe kombinacje ruchów płyt w urządzeniach szarpiących

typu SRS z napędem hydraulicznym (źródło: Sosnowski):

a – urządzenie SRS 3,5 (ruchy płyt poprzeczne i skrętne),

b – urządzenie uniwersalne SRS 12 (ruchy płyt poprzeczne i wzdłużne),

c – urządzenie SRS 3,5xy o zwiększonej kombinacji ruchów płyt

Oddzielny zespół zasilający nie występuje w przypadku urządzeń z napędem pneumatycznym, które są zasilane z sieci sprężonego powietrza, oraz urządzeń z napędem hydraulicznym instalowanych na podnośnikach (wykorzystuje się układ zasilania podnośnika).

W detektorach luzów istotne są sterowanie płytami szarpiącymi oraz odpowiednia koordynacja ich ruchu. Każdy zespół płyty powinien wymuszać następujące ruchy koła jezdnego [2]:

- ruch skrętny co najmniej 15° i ruch w kierunku poprzecznym (rys. 4a) względem osi podłużnej stanowiska – dla urządzeń do wymuszania szarpnięć kołami w pojazdach o dmc do 3,5 t,

- ruch w kierunku wzdłużnym i w kierunku poprzecznym (rys. 4b) względem osi podłużnej stanowiska – dla urządzeń do wymuszania szarpnięć kołami w pojazdach o dmc powyżej 3,5 t.

W ofercie niektórych producentów znajdują się detektory luzów ze zwiększoną kombinacją ruchów płyt (rys. 4c). Na przykład szarpak hydrauliczny SRS 3,5xy firmy Sosnowski wymusza ruchy kół w kierunku wzdłużnym, poprzecznym i skrętnym w stosunku do osi podłużnej stanowiska (łącznie 9 możliwości). Pozwala to na pełniejszą symulację obciążeń występujących podczas jazdy i ułatwia ocenę luzów w połączeniach. Każdy zespół płyty szarpiącej powinien zapewnić wymaganą wartość siły wymuszającej szarpnięcia koła.

Dodatkowo zespół sterujący urządzenia szarpiącego powinien spełnić następujące wymagania:

- zapewnić ruch każdej płyty szarpiącej osobno i jednocześnie obu płyt (przy ruchu jednoczesnym w tym samym kierunku zwroty przesuwu obu płyt powinny być przeciwne),

- umożliwiać ręczne sterowanie urządzeniem w taki sposób, aby podczas pracy była szansa na jednoczesną obserwację elementów podwozia przez obsługującego.

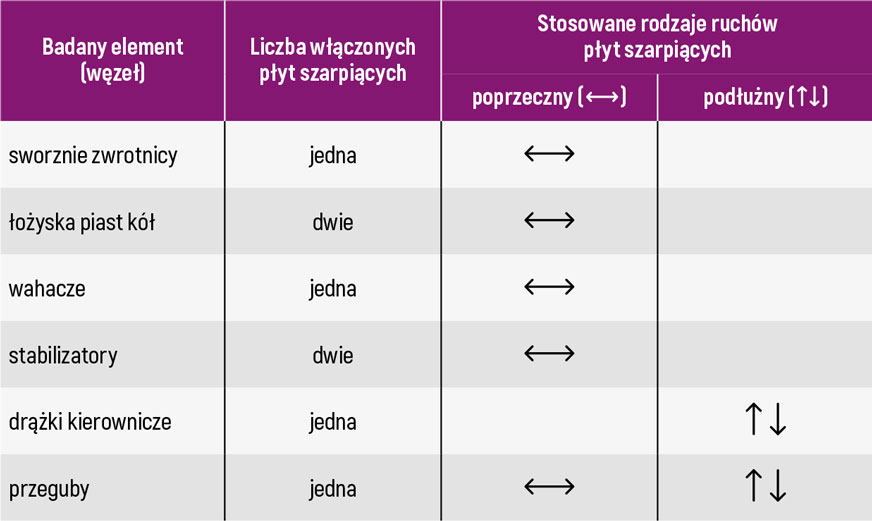

Tabela 1. Zalecane ruchy płyt urządzenia szarpiącego stosowane do wykrycia luzów w wybranych elementach układów podwozia

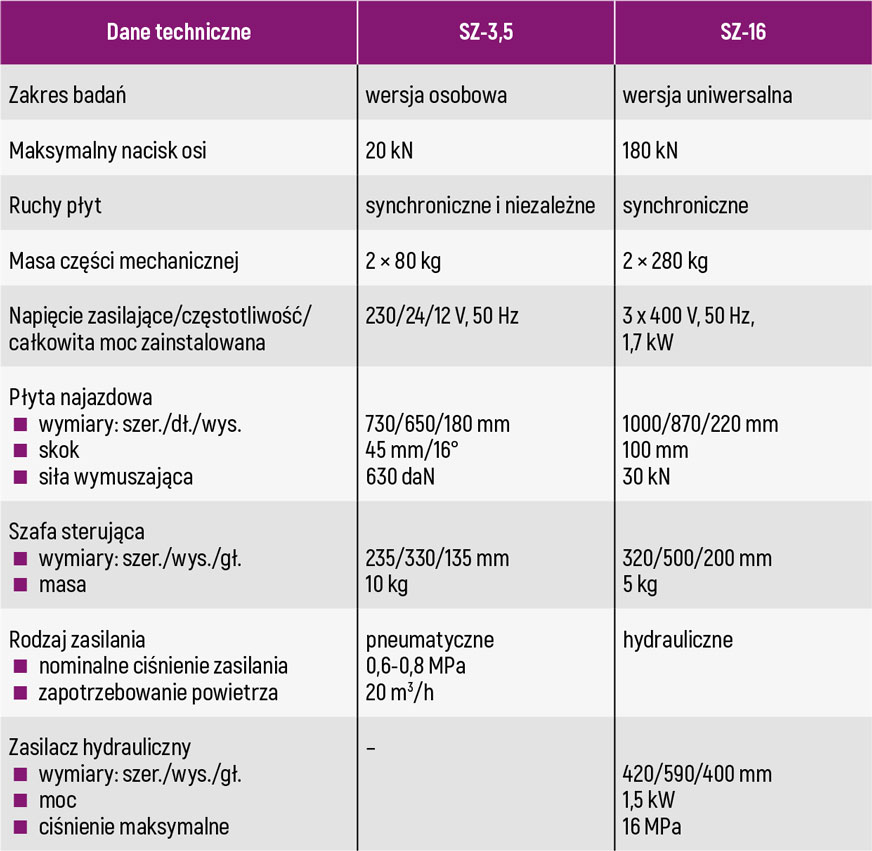

Tabela 2. Wybrane dane techniczne urządzeń szarpiących firmy Unimetal

Sterowanie ruchami płyt realizowane jest przewodowo lub bezprzewodowo pilotem wbudowanym w korpus ręcznej lampy (halogenowej, LED), która służy jednocześnie do oświetlania kontrolowanych węzłów. Urządzenia do wymuszania szarpnięć kołami jezdnymi pozwalają na organoleptyczną kontrolę luzów w następujących elementach (węzłach) układów podwozia pojazdu:

- sworznie zwrotnicy,

- drążki kierownicze,

- łożyska piast kół,

- wahacze i drążki reakcyjne,

- stabilizatory,

- przeguby.

W celu ułatwienia wykrycia luzów w kontrolowanych elementach układów podwozia firma Unimetal dla szarpaka uniwersalnego zaleca wykonywanie ruchów płyt w sposób przedstawiony w tabeli 1.

Analiza danych technicznych urządzeń szarpiących różnych wytwórców wskazuje, że podstawowe parametry techniczne testerów do sprawdzania luzów są porównywalne (np. dopuszczalny nacisk osi, siła wymuszająca ruch płyt, skok płyt szarpiących itp.).

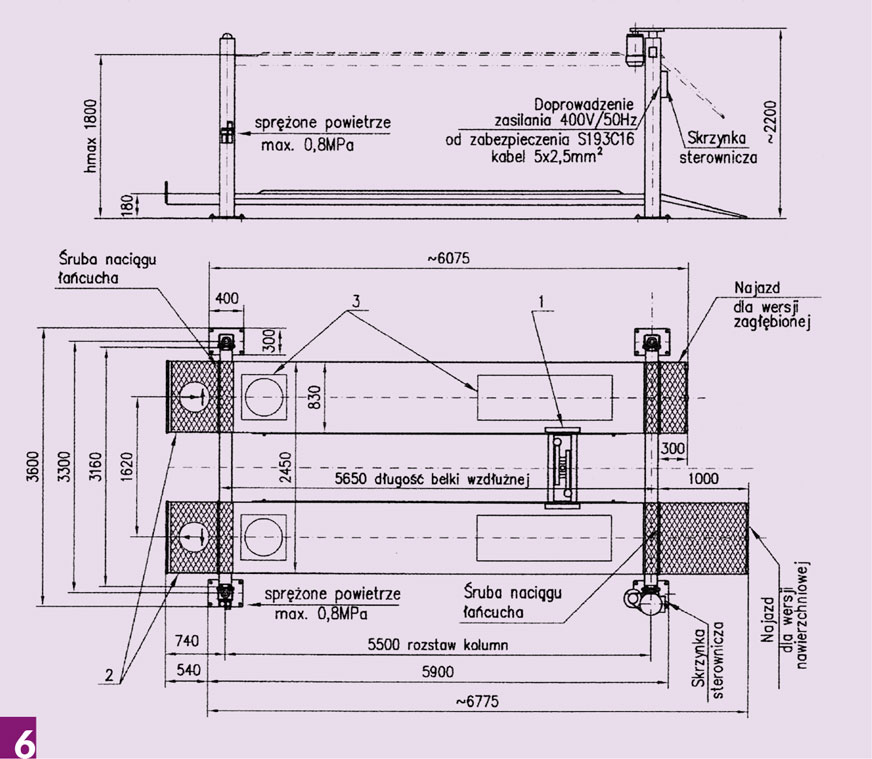

Urządzenia do wymuszania szarpnięć kołami jezdnymi montuje się we wnękach płyt najazdowych podnośników nożycowego (rys. 5) lub czterokolumnowego (rys. 6) albo w posadzce stanowiska, na obrzeżach kanału przeglądowego (rys. 7). Detektory luzów są wytwarzane przez różnych producentów, na przykład: Beissbarth, Bosch, Car-Lift, Cartec, Fudim, Hofmann, Josam, Maha, Unimetal, WSOP.

rys. 5 Przykład montażu urządzenia szarpiącego we wnękach płyt najazdowych podnośnika nożycowego (źródło: Maha)

Przykład montażu detektora luzów SDD-3,5 SK w płytach najazdowych podnośnika czterokolumnowego (źródło: Car-Lift): 1 – podnośnik osi, 2 – urządzenie szarpiące, 3 – obrotnice i płyty wyrównawcze kół tylnych

W tabeli 2 przedstawiono podstawowe dane techniczne urządzeń szarpiących z napędem pneumatycznym i hydraulicznym wytwarzanych przez firmę Unimetal.

Dalej opisano urządzenia szarpiące wytwarzane przez firmę Unimetal: z napędem pneumatycznym SZ-3,5 (wersja osobowa) oraz z napędem hydraulicznym SZ-16 (wersja uniwersalna).

Uniwersalne urządzenie z napędem hydraulicznym SZ-16 do wymuszania szarpnięć kołami jezdnymi w pojazdach o dmc do i powyżej 3,5 t umożliwia kontrolę luzów w układach zawieszenia, kierowniczym i jezdnym. Zastosowanie zasilania hydraulicznego zapewnia wymaganą niezawodność pracy oraz dużą płynność ruchu płyt szarpiących (najazdowych).

rys. 7 Uniwersalne urządzenie szarpiące typu SZ-16 z napędem hydraulicznym rozmieszczone na obrzeżach kanału (płyty szarpiące wykonane z blachy ryflowanej, bezprzewodowa lampa sterująca), źródło: Unimetal

rys. 8 Zasilacz hydrauliczny z rozdzielaczem uniwersalnego urządzenia szarpiącego SZ-16 (źródło: Unimetal)

rys. 9 Szafka zasilająca i przewodowa lampa sterująca uniwersalnego detektora luzów SZ-16 (źródło: Unimetal)

SZ-16 składa się z: dwóch zespołów płyt szarpiących (patrz rys. 7), zasilacza hydraulicznego z rozdzielaczem (rys. 8), szafki sterującej i lampy LED z przyciskami sterującymi (rys. 9). Płyty najazdowe zamontowane są w wannach fundamentowych i osadzone na prowadnicach zapewniających swobodę ruchu w kierunkach wzdłużnym i poprzecznym. Ruch płyty wymuszany jest przez jeden z czterech siłowników jednostronnego działania, zasilanych przez zasilacz z wbudowanym układem elektrozaworów.

W celu zapewnienia uniwersalności urządzenia wprowadzono dwa zakresy skoku płyt najazdowych (±30 mm i ±50 mm). Siła wymuszająca ruch płyt wynosi 30 kN, maksymalny nacisk osi – 180 kN, a ciśnienie robocze – 15,2 MPa.

Kontrolę luzów przeprowadza się po najechaniu kołami pojazdu na przesuwne płyty szarpiące, przez wymuszanie ruchu koła jezdnego w kierunkach wzdłużnym i poprzecznym, z jednoczesną obserwacją sprawdzanych elementów zawieszenia, układu kierowniczego i układu jezdnego oświetlanych silnym strumieniem światła lampy sterującej. Przebieg kontroli obejmuje czynności związane z ustawieniem pojazdu, pracą na urządzeniu i jej zakończeniem. Urządzenie może stanowić indywidualne stanowisko kontroli pojazdów lub zostać włączone w skład linii diagnostycznej. Przystosowane jest do zabudowania z lewej i prawej strony kanału przeglądowego, obsługiwane jest jednoosobowo przez przeszkolonego diagnostę.

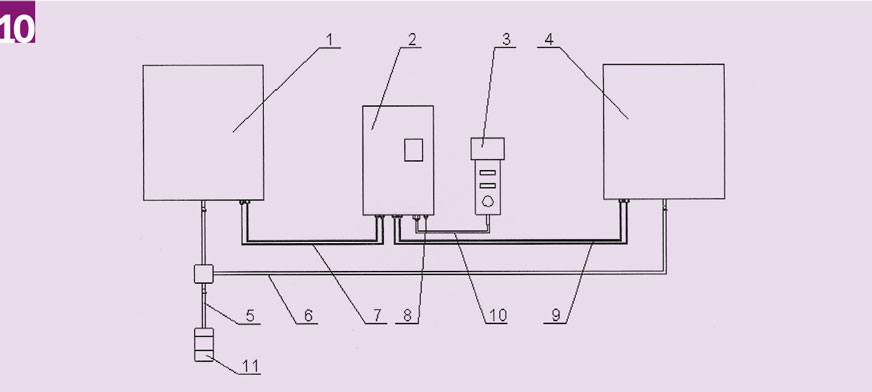

Schemat blokowy pneumatycznego urządzenia szarpiącego SZ-3,5 firmy Unimetal: 1 i 4 – platformy lewa i prawa, 2 – szafka sterująca, 3 – lampa sterująca, 5 – zasilanie w sprężone powietrze, 6 – przewód pneumatyczny, 7 i 9 – przewody elektryczne sterujące platformami, 8 – przewód elektryczny zasilający, 10 – przewód elektryczny łączący szafkę z lampą sterującą, 11 – blok przygotowania powietrza

rys. 11 Zespoły płyt szarpiących pokryte masą bitumiczną i szafka zasilająca detektora luzów z napędem pneumatycznym SZ-3,5 (źródło: Unimetal)

1.3. Urządzenia szarpiące z napędem pneumatycznym

Detektor luzów z napędem pneumatycznym SZ-3,5 firmy Unimetal umożliwia wymuszanie szarpnięć kołami jezdnymi pojazdu o dopuszczalnej masie całkowitej do 3,5 t. Pełni ono funkcję pomocniczą podczas oceny luzów w przegubach, sworzniach, łożyskach i końcówkach drążków kierowniczych. Schemat blokowy detektora luzów SZ-3,5 przedstawiono na rys. 10. Składa się on z następujących elementów (rys. 11): dwóch zespołów płyt szarpiących (platforma prawa i lewa), szafki i lampy sterującej oraz przyrządu do blokowania wciśniętego pedału hamulca. Zespół szarpaka zbudowany jest z:

- korpusu platformy,

- płyty szarpiącej (roboczej),

- ramy pośredniej z wkładkami ślizgowymi,

- zespołu siłowników pneumatycznych z układem dźwigniowym,

- instalacji pneumatycznej,

- instalacji elektrycznej.

Korpus platformy przymocowany jest do fundamentu stanowiska. Płyty szarpiące zamocowane są suwliwie na prowadnicach nośnych oraz połączone przez układ dźwigni z tłoczyskami siłowników pneumatycznych w sposób umożliwiający otrzymywanie ruchów poprzecznych i skrętnych. Pokrywa płyt pokryta jest specjalną powłoką o dużej twardości i wysokim współczynniku tarcia.

Instalacja pneumatyczna urządzenia zasilana jest przez zawór odcinający z sieci sprężonego powietrza o ciśnieniu 0,6÷0,8 MPa. Sprężone powietrze dostarczane jest do zaworów rozdzielających, które na przemian doprowadzają je do jednej lub drugiej komory siłowników, powodując przemieszczanie tłoczyska i ruch płyt szarpiących. W elementach pneumatycznych zastosowano wysokiej jakości uszczelnienia oraz skuteczne tłumiki hałasu.

Instalacja elektryczna urządzenia jest podłączona do zasilacza 230/24/12 V umieszczonego w szafce sterującej. Do sterowania zaworów rozdzielających stosuje się napięcie 24 V, natomiast do zasilania lampy sterującej – napięcie 12 V. W szafce sterującej umieszczone są elementy układu zasilania: transformatory, przekaźniki oraz bezpieczniki. Włączenie zasilania sygnalizuje lampka kontrolna umieszczona na ścianie szafki sterującej.

Lekka, trwała i ergonomiczna lampa sterująca służy do sterowania urządzeniem szarpiącym i stanowi jego integralną część. Podłączona jest do szafki sterującej. W korpusie wbudowane są przyciski sterujące i latarka światła LED. Lampa sterująca umożliwia ręczne sterowanie urządzeniem i jednoczesną obserwację elementów podwozia przez obsługującego. Sterownik zapewnia ruch poprzeczny lub skrętny płyty szarpiącej, każdego zespołu osobno albo obu płyt jednocześnie. Przy ruchu jednoczesnym w kierunku poprzecznym zwroty przesuwu obu płyt są przeciwne, przy ruchu skrętnym obie płyty obracają się w prawo.

Sterowanie lampą można podzielić na dwa etapy:

- wybór napędu płyt szarpiących (strona lewa, prawa, dwie strony),

- włączenie ruchów roboczych (poprzecznego lub skrętnego).

Po wciśnięciu na lampie sterującej przycisku włączającego żarówkę oświetlającą możliwa staje się obserwacja elementów układów zawieszenia, kierowniczego i jezdnego podczas oceny luzów. Przygotowanie urządzenia do pracy obejmuje sprawdzenie szczelności połączeń układu pneumatycznego i poprawności funkcjonowania przycisków lampy sterującej. Obsługiwanie urządzenia jest bardzo proste, dostosowane do manualnych możliwości diagnosty.

2. Przyrządy do badania zawieszenia metodą drgań swobodnych

Charakterystyki amplitudowe zanikających drgań nadwozia na jego zawieszeniu (tzw. drgań swobodnych) można uzyskać następującymi sposobami:

- gwałtowne opuszczenie badanej osi samochodu (zrzut z klina lub zastosowanie zapadni),

- wychylenie nadwozia z położenia równowagi w wyniku ugięcia elementów sprężystych (metoda wychyłowa),

- na stanowisku płytowym do badania hamulców, które pozwala na wykorzystanie wymuszenia niskoczęstotliwościowego występującego w czasie hamowania.

rys. 12 Widok przenośnego testera SAT USB do badania układu zawieszenia metodą drgań swobodnych (źródło: M-Tronic)

W pierwszym przypadku najeżdża się kołami na podstawki w kształcie klina, z których koła spadają swobodnie i wzbudzają drgania nadwozia na zawieszeniu, rejestrowane przez urządzenie pomiarowe. Wysokość spadania dobiera się tak, aby nie nastąpiło uderzenie o ograniczniki. Stan amortyzatorów ocenia się na podstawie liczby i amplitudy drgań. Uzyskane wyniki porównuje się z odpowiednimi wykresami wzorcowymi. W tym sposobie występują trudności z uzyskaniem jednakowych wartości amplitudy początkowej.

Do gwałtownego opuszczenia osi pojazdu można również wykorzystać urządzenie zwalniające zapadnię (np. FWT 2000 firmy Cartec), to jest podstawkę, płytę najazdową lub ramę (w zależności od rozwiązania konstrukcyjnego). Samochód wjeżdża na platformy kołami przednimi lub tylnymi. Po opuszczeniu pojazdu rejestrowane są zanikające drgania swobodne charakteryzujące tłumienie zawieszenia (amortyzatorów).

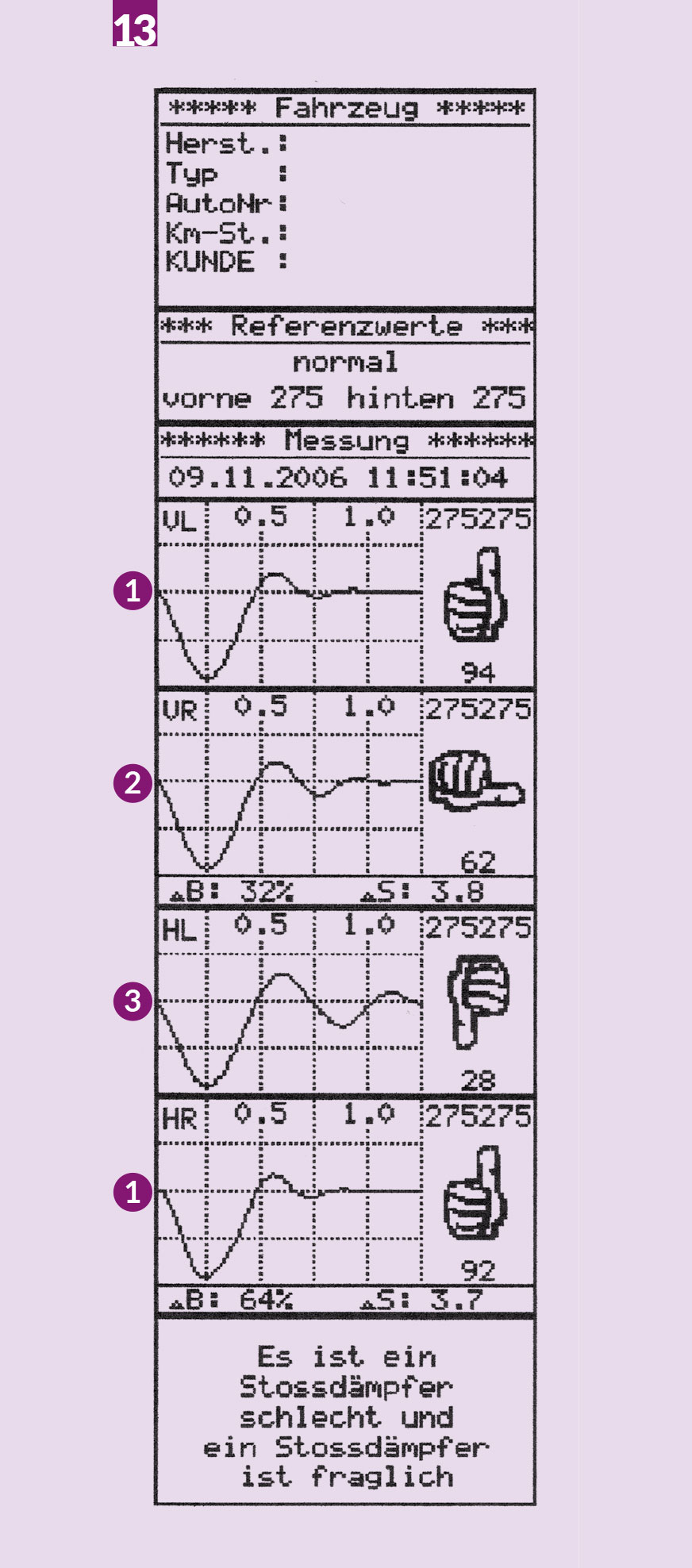

Drugi sposób pomiaru, polegający na wychyleniu nadwozia z położenia równowagi, zastosowano w testerach Big Red oraz SAT USB firmy M-Tronic (rys. 12). Są to przyrządy przenośne, o niewielkich gabarytach, wyposażone we własne źródło zasilania. Ich zastosowanie nie wymaga specjalnie przygotowanego stanowiska. Tester (czujnik ultradźwiękowy) przymocowany do nadwozia odbiera sygnały odbite od nadajnika sygnałów umieszczonego na podłożu i przekazuje je do opracowania przez mikroprocesor. Do obsługi przyrządu służą przyciski umieszczone na jego ścianie czołowej. Podczas kontroli nie ma potrzeby wprowadzania do pamięci przyrządu kryteriów oceny stanu zawieszenia badanego samochodu. Dane te zostały wprowadzone do oprogramowania testera. Uwzględniono przy tym występujące w praktyce trzy rodzaje charakterystyk tłumienia zawieszeń: normalne, sportowe i miękkie. Po wybraniu rodzaju zawieszenia otrzymamy wynik pomiaru w postaci wykresu przemieszczeń drgań gasnących nadwozia oraz odpowiednich znaków graficznych (piktogramów) z dodatkowymi informacjami. Znaczenie poszczególnych symboli graficznych jest następujące (rys. 13):

- znak graficzny 1 oznacza, że wymagania przyjęte dla tej kategorii zawieszenia (wartość amplitudy drgań świadczy o jakości tłumienia amortyzatora) są spełnione,

- symbol graficzny 2 świadczy o tym, że wymagania przyjęte dla danego rodzaju zawieszenia nie są spełnione,

- znak graficzny 3 oznacza, że minimalne wymagania związane z bezpieczeństwem jazdy dla żadnej z kategorii zawieszeń nie są spełnione.

Przykładowy wydruk wyników badania amortyzatorów za pomocą testera SAT USB dla samochodu z zawieszeniem normalnym (objaśnienia w tekście) – źródło: M-Tronic

Rozmieszczenie elementów przyrządu firmy M-Tronic podczas wykonywania pomiaru [1]

Do określenia tłumienia drgań nadwozia nie jest potrzebne kalibrowanie przyrządu pomiarowego (wynik pomiaru nie zależy od siły naciśnięcia na błotnik podczas uginania nadwozia). Zastosowane oprogramowanie pozwala także na wybranie z menu funkcji umożliwiającej pomiar własnych wartości granicznych parametrów (kryteriów oceny stanu zawieszenia) i wprowadzenie ich do pamięci w postaci wzorca dla kolejnych pomiarów.

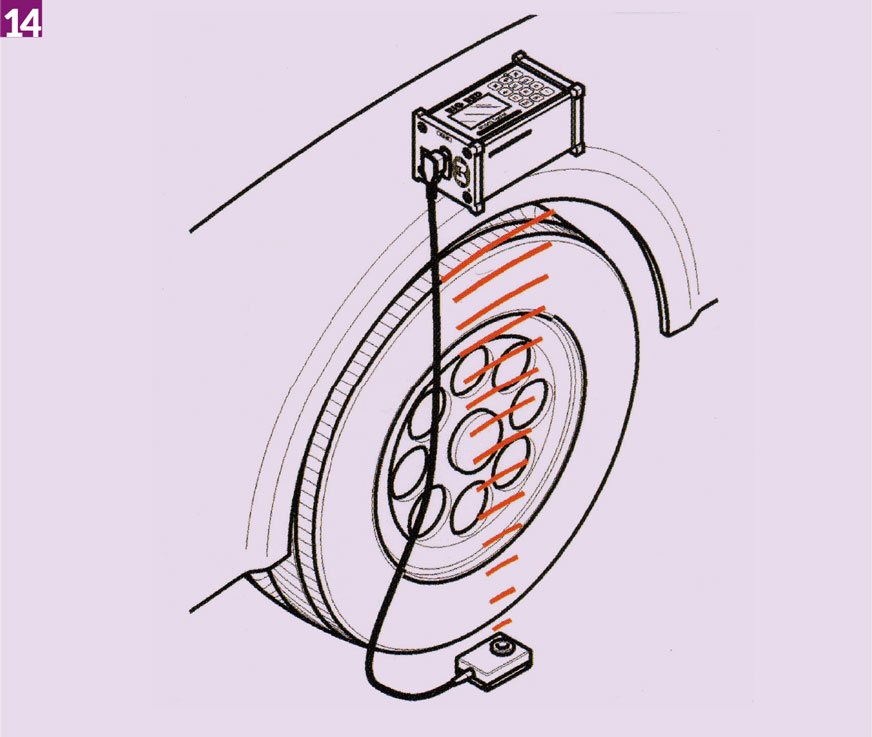

Badany samochód należy ustawić na płaskim podłożu. Tester powinno się zamocować do błotnika nad badanym kołem za pomocą przyssawek (rys. 14). Następnie na posadzce przy kole kładzie się nadajnik ultradźwięków i łączy go przewodem z przyrządem. Po wykonaniu czynności przygotowawczych należy krótko i silnie nacisnąć na błotnik, co spowoduje ugięcie zawieszenia. Czujniki ultradźwiękowe znajdujące się w dolnej części przyrządu rejestrują sygnały odbite od nadajnika. Wewnętrzny mikroprocesor testera oblicza dane niezbędne do oceny stanu zawieszenia pojazdu. Następnie przestawia się przyrząd nad kolejne koła i wykonuje identyczne czynności. Rzeczywisty przebieg drgań swobodnych nadwozia oraz liczbową i słowną ocenę sprawności amortyzatorów otrzymuje się na wyświetlaczu ciekłokrystalicznym przyrządu. Tester jest wyposażony również w drukarkę termiczną. Na wydruku podawana jest (tekstem i w formie graficznej) ocena stanu technicznego amortyzatorów. Otrzymuje się jedną z trzech możliwych informacji o skuteczności ich działania.

Firma Heka proponuje trzeci sposób sprawdzania zawieszenia (amortyzatorów) metodą drgań swobodnych – na urządzeniach płytowych Univers A2 i A4 do badania hamulców i zawieszenia. Skuteczność tłumienia poszczególnych amortyzatorów jest badana po pełnym wyhamowaniu samochodu na stanowisku, gdy następuje maksymalne ugięcie zawieszenia jako reakcja od sił hamowania, a następnie zanikanie ugięć, aż do osiągnięcia stanu równowagi. Wykorzystanie do badania amortyzatorów wymuszenia niskoczęstotliwościowego, występującego w trakcie hamowania, nie znalazło szerszego zastosowania ze względu na niewielką dokładność i małą powtarzalność wyników.

dr inż. Kazimierz Sitek

Literatura

1. Trzeciak K.: Diagnostyka samochodów osobowych. WKŁ, Warszawa 2011.

2. Materiały informacyjne producentów urządzeń diagnostycznych.

3. Warunki techniczne ITS: 40/01-ZDO.

Komentarze (0)