Systemy zasilania gazem silników spalinowych są obecnie bardzo popularne. Niska cena gazu zmniejsza koszt eksploatacji samochodu. Paliwa gazowe charakteryzują się niższą emisją toksycznych składników spalin. Gazowa instalacja zasilająca zapewnia także większy komfort jazdy.

1. Właściwości paliw gazowych i silników zasilanych gazem

Ze względu na sposób magazynowania rozróżnia się dwa rodzaje paliw gazowych: gazy skroplone i gazy sprężone. Dla paliw płynnych uzyskuje się dużą koncentrację energii, dlatego korzystnym rozwiązaniem może być skroplenie gazu. Jeżeli gaz występuje w postaci lotnej, to po sprężeniu otrzymuje się wystarczającą ilość energii w małej objętości.

Po uwzględnieniu właściwości paliw gazowych, łatwości ich otrzymywania i możliwości prawidłowego spalania w silniku, tylko niektóre z nich stosuje się jako paliwa silnikowe. Za alternatywne dla benzyny i oleju napędowego uznaje się następujące paliwa gazowe:

- z gazów skroplonych – mieszaninę propanu i butanu (LPG) oraz skroplony metan (LNG) i skroplony wodór (zakres stosowania ograniczony);

- z gazów sprężonych – metan (CNG) i wodór.

Spośród wymienionych paliw gazowych do zasilania silników spalinowych najczęściej wykorzystuje się mieszaninę propanu i butanu (LPG) oraz rzadziej metan (CNG i LNG).

Propan i butan są gazami, które jest łatwo skraplać. W temperaturze otoczenia i przy ciśnieniu atmosferycznym znajdują się w stanie gazowym. Niewielkie zwiększenie ciśnienia powoduje ich przejście w stan ciekły. LPG jest cięższy od powietrza i gromadzi się przy podłożu. Należy unikać jego wdychania z powodu właściwości znieczulających. W kontakcie ze skórą może powodować odmrożenia (ze względu na dużą szybkość parowania). W razie wycieku tworzy łatwopalną i nietrującą mgiełkę. Charakterystyczną cechą LPG jest duży współczynnik rozszerzalności cieplnej. Dlatego zbiornik można napełniać płynną mieszaniną tylko do 80% jego objętości.

Gaz ziemny sprężony CNG charakteryzuje się małą gęstością energii w jednostce objętości (pomimo sprężenia do ciśnienia ok. 20 MPa), co wymusza stosowanie zbiorników o dużej objętości i masie. Do pozytywnych cech metanu należy wysoka liczba oktanowa, szeroki zakres zapalności i wysoka temperatura samozapłonu, a także mała emisja związków toksycznych w spalinach silnika zasilanego tym gazem. Gaz ziemny jest lżejszy od powietrza i nie zalega przy podłożu (możliwość parkowania pojazdu w garażach podziemnych).

Podczas skraplania gaz ziemny jest oziębiany do temperatury ok. -162oC, a jego objętość zmniejsza się prawie 630 razy. Dzięki temu gęstość energii gazu skroplonego LNG jest bardzo wysoka. Ujemną cechą tego paliwa jest utrudnione przechowywanie (specjalne i drogie zbiorniki kriogeniczne).

Do oceny właściwości fizykochemicznych paliw gazowych stosuje się niżej wymienione parametry:

- wartość opałowa mieszanki paliwowo- -powietrznej – ilość energii chemicznej zawarta w jednostce objętości mieszaniny gazu i powietrza o składzie stechiometrycznym;

- współczynnik nadmiaru powietrza λ – określa ilość rzeczywistego powietrza do ilości teoretycznie potrzebnej do całkowitego i zupełnego spalania;

- liczba oktanowa – określa odporność paliwa na detonację i spalanie stukowe;

- szybkość spalania laminarnego mieszaniny o określonym składzie (λ);

- temperatura zapłonu;

- granica zapalności i granica wybuchowości, które są związane z wcześniej wymienionymi parametrami.

Duży wpływ na moc silnika ma wartość opałowa mieszanki paliwa i powietrza o składzie stechiometrycznym (λ=1). Mniejsza wartość opałowa mieszanki powoduje spadek mocy silnika zasilanego gazem.

Zaletą paliw gazowych jest wysoka liczba oktanowa (powyżej 100). Pozwala to na zwiększenie stopnia sprężania i mocy silnika. Pełne wykorzystanie właściwości tego paliwa możliwe jest w silnikach zaprojektowanych tylko do zasilania gazem (wyższy stopień sprężania, zmieniona konstrukcja układu dolotowego). W praktyce rezygnuje się z wykorzystania pełnych zalet paliwa gazowego w silnikach spalinowych zaprojektowanych do zasilania benzyną. Takie rozwiązanie powoduje straty mocy silnika benzynowego zasilanego gazem i zwiększa zużycie gazu.

Paliwa gazowe (LPG i CNG) charakteryzuje większa efektywność procesu spalania, wolniejsze spalanie (wzrost temperatury spalin, możliwość cofania się płomienia) oraz wyższa energia zapłonu.

Pełne wykorzystanie zalet paliwa gazowego umożliwiają nowoczesne układy zasilania, w których wykorzystuje się wtrysk paliwa (analogicznie do wtrysku benzyny). Takie rozwiązanie umożliwia optymalizację zarówno położenia wału korbowego (otwarcia i zamknięcia wtryskiwacza), jak i zapłonu mieszanki.

Podstawowymi zaletami pojazdu zasilanego gazem są: niższy koszt paliwa gazowego, mniejsza emisja toksycznych składników spalin, wydłużenie czasu eksploatacji oleju silnikowego (brak rozcieńczania) i większa trwałość silnika (brak osadów, brak zmywania oleju ze ścianek cylindra).

Do głównych wad należą: koszt zakupu i zabudowy instalacji zasilania gazem, możliwy niewielki spadek mocy silnika i prędkości maksymalnej (nie dot. wtrysku ciekłego gazu) oraz niewielki wzrost zużycia gazu w porównaniu do benzyny.

2. Budowa i zasada działania instalacji gazowej

Systemy zasilania paliwami gazowymi zależą od rodzaju układu zasilania silników spalinowych i dzielą się na:

- klasyczne (mieszalnikowe) bez regulacji przepływu gazu (I generacja) lub z regulacją przepływu gazu (II generacja),

- nadciśnieniowe – zasilanie fazą gazową w sposób ciągły przez dysze (III generacja) lub sekwencyjnie przez wtryskiwacze (IV generacja),

- wtryskowe – wtrysk fazy ciekłej gazu (V generacja).

Obecnie w kraju najbardziej rozpowszechniony jest system zasilania nadciśnieniowego z wtryskiwaczami elektromagnetycznymi (IV generacja).

2.1. Klasyczny system zasilania gazem

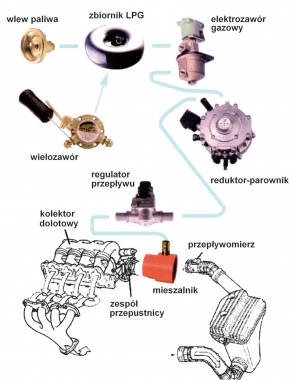

Budowę klasycznego (mieszalnikowego) systemu zasilania gazem LPG przedstawiono na rys. 1. Wlew paliwa umożliwia napełnienie zbiornika gazem płynnym. Połączenie wlewu paliwa z osprzętem zbiornika przewodem giętkim lub rurką miedzianą pozwala na napełnienie zbiornika do 80% jego objętości. Ze zbiornika przez osprzęt gaz przepływa do elektrozaworu odcinającego i po jego otwarciu do reduktora-parownika. Po odparowaniu gaz dostarczany jest do mieszalnika, gdzie następuje jego wymieszanie z powietrzem zasysanym przez silnik. W instalacji I generacji ilość gazu zasilającego silnik zależy od podciśnienia panującego w układzie dolotowym. System jest przeznaczony do stosowania w silnikach z gaźnikowymi lub wtryskowymi (bez sondy lambda i katalizatora) układami zasilania.

W silnikach z wtryskiem paliwa wyposażonych w sondę λ i katalizator stosuje się instalacje II generacji z elektronicznym sterowaniem przepływu gazu. Między reduktorem a mieszalnikiem umieszcza się elektroniczny regulator przepływu gazu. Do prawidłowego działania systemu regulacji wykorzystuje się sygnały prędkości obrotowej silnika, zawartości tlenu w spalinach oraz obciążenia silnika (położenia przepustnicy). Odpowiedni algorytm przetwarza te informacje i umożliwia właściwe ustawienie regulatora przepływu gazu.

Osprzęt zespolony zbiornika (wielozawór) powinien obowiązkowo zawierać: wskaźnik poziomu paliwa, zawór ograniczający napełnienie zbiornika, zawór ograniczający nadmierny wypływ ze zbiornika, urządzenie zabezpieczające przed nadmiernym wzrostem ciśnienia, zawór zwrotny, elektromagnetyczny zawór odcinający wypływ gazu ze zbiornika. Zbiornik dostarczany jest z ramką i zestawem montażowym, które muszą spełniać wymagania dotyczące obciążeń wzdłużnych i poprzecznych.

2.2. System zasilania nadciśnieniowego

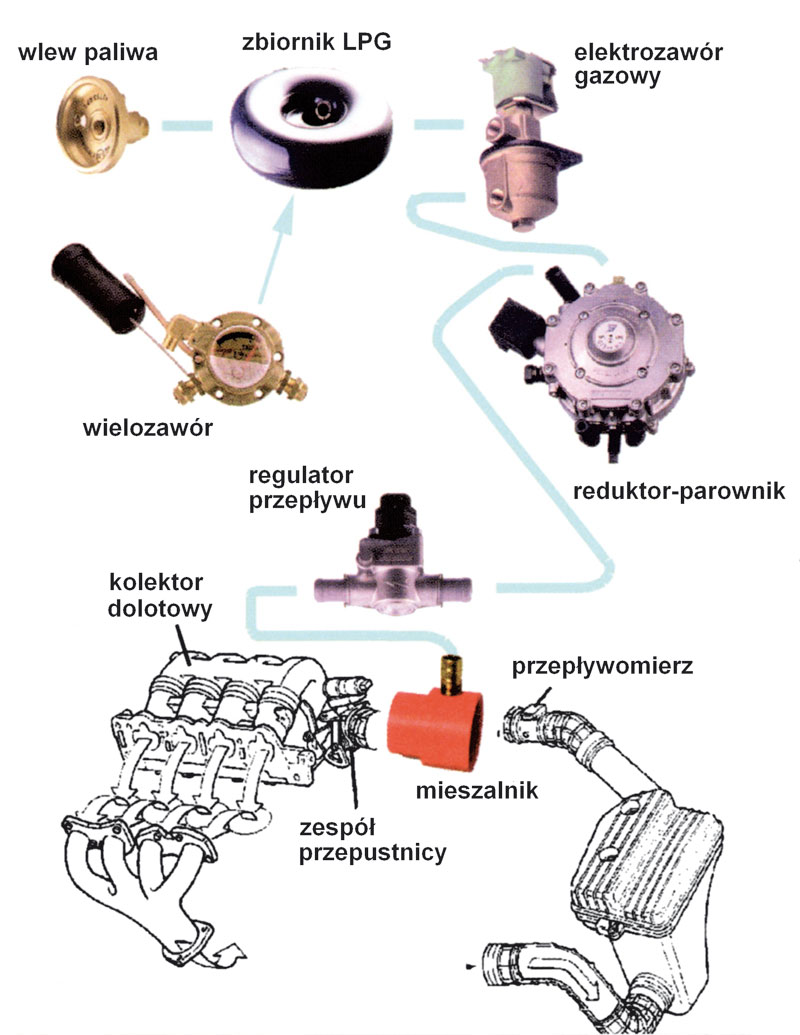

Nadciśnieniowy system zasilania gazem zbliżony jest budową do układu wtryskowego benzyny. Instalacje zasilające nie zawierają mieszalnika. Systemy zasilania gazem III generacji (rys. 2) umożliwiają ciągłe dostarczanie lotnego gazu w pobliżu zaworów dolotowych silnika (za pomocą dysz i zaworów jednokierunkowych). Taki rodzaj instalacji gazowej stosuje się w silnikach z wielopunktowym, sterowanym elektronicznie wtryskiem benzyny (z sondą lambda i katalizatorem).

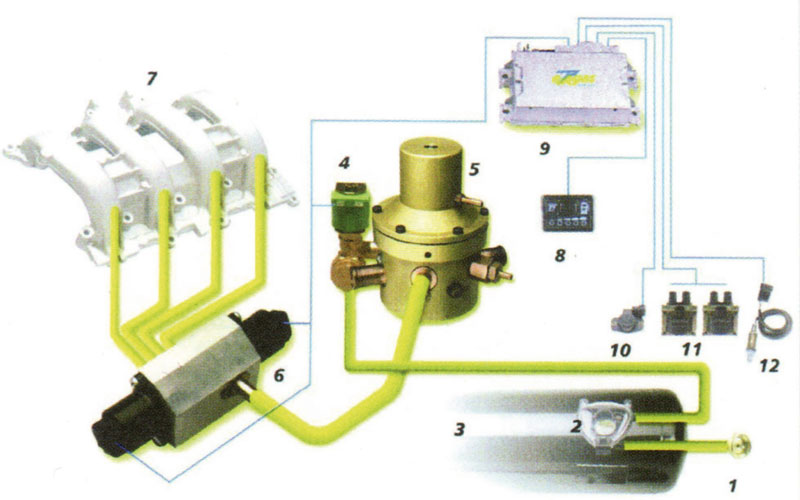

Nowoczesnym i często obecnie występującym rozwiązaniem konstrukcyjnym jest instalacja nadciśnieniowa IV generacji (rys. 3) z sekwencyjnym wtryskiem gazu w postaci lotnej (odparowanej). Instalacja jest stosowana do silników z wielopunktowym wtryskiem benzyny wyposażonych w sondę λ, katalizator oraz system diagnostyki pokładowej OBDII/EOBD. Gaz dostarczany jest oddzielnie dla każdego cylindra przez elektrycznie sterowane wtryskiwacze gazu (umieszczone blisko wtryskiwaczy benzyny). Do sterowania wtryskiwaczami gazu wykorzystuje się oryginalne sygnały sterujące wtryskiwaczami benzyny. Komputer na podstawie sygnałów sterujących wtryskiwaczami benzyny ustala czas otwarcia wtryskiwaczy gazu oddzielnie dla każdego cylindra. Programy sterujące dobierane są do określonego typu silnika. Parametry pracy silnika zasilanego gazem są porównywalne do parametrów uzyskiwanych przy zasilaniu benzyną.

System każdorazowo uruchamia silnik na benzynie (w celu poprawnej pracy elementów hydraulicznych). Po osiągnięciu wymaganej temperatury pracy następuje samoczynne przełączenie na zasilanie gazem. W odróżnieniu od systemu klasycznego odparowany gaz jest wtryskiwany blisko zaworów dolotowych (precyzyjniejsze dawkowanie, brak cofania się płomienia). Zastosowanie algorytmów o logice zbliżonej do układów benzynowych powoduje obniżenie zużycia gazu, emisji toksycznych składników spalin i wzrost osiągów silników zasilanych gazem. Układ zasilania nie wymaga specjalnych regulacji. Charakterystykę urządzenia sterującego programuje się za pośrednictwem komputera w procesie samoadaptacji.

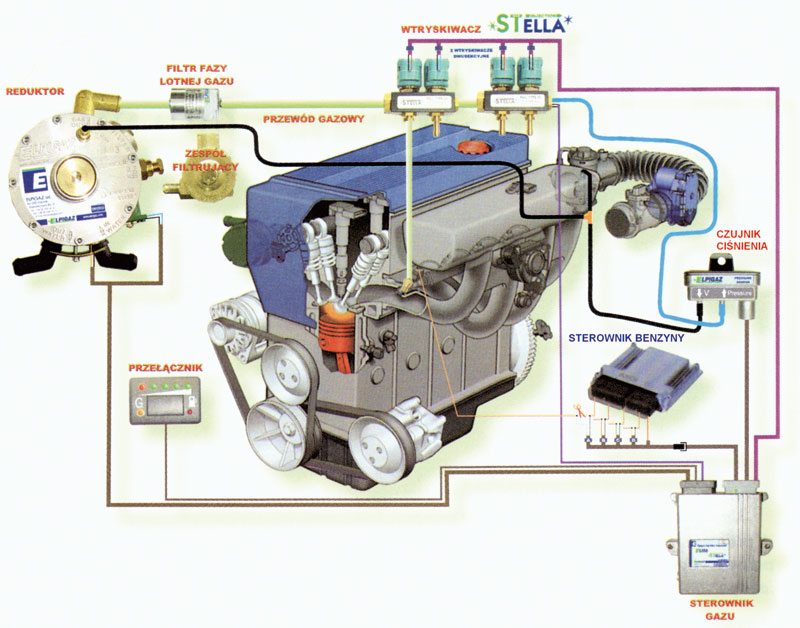

2.3. System wtrysku gazu ciekłego

Instalacje wtrysku gazu ciekłego (V generacji) są przeznaczone do silników o zapłonie iskrowym z wielopunktowym wtryskiem benzyny wyposażonych w sondę λ, katalizator oraz system diagnostyki pokładowej OBDII/EOBD. W odróżnieniu od instalacji IV generacji paliwo gazowe jest podawane do silnika w stanie płynnym. Po włączeniu pompy gazu i otwarciu elektrozaworu zbiornika gaz w fazie ciekłej przewodem zasilającym dopływa do regulatora ciśnienia. Następnie płynny gaz dostarczany jest przewodem elastycznym do wtryskiwaczy umieszczonych w kolektorze w pobliżu zaworów dolotowych. Wtryśnięty ciekły gaz odparowuje w strudze przepływającego powietrza, powodując schłodzenie ładunku i zwiększenie napełnienia cylindrów. Nadmiar gazu wraca do zbiornika przewodem powrotnym. Do sterowania wtryskiem gazu wykorzystuje się sygnały sterujące wtryskiwaczami benzyny.

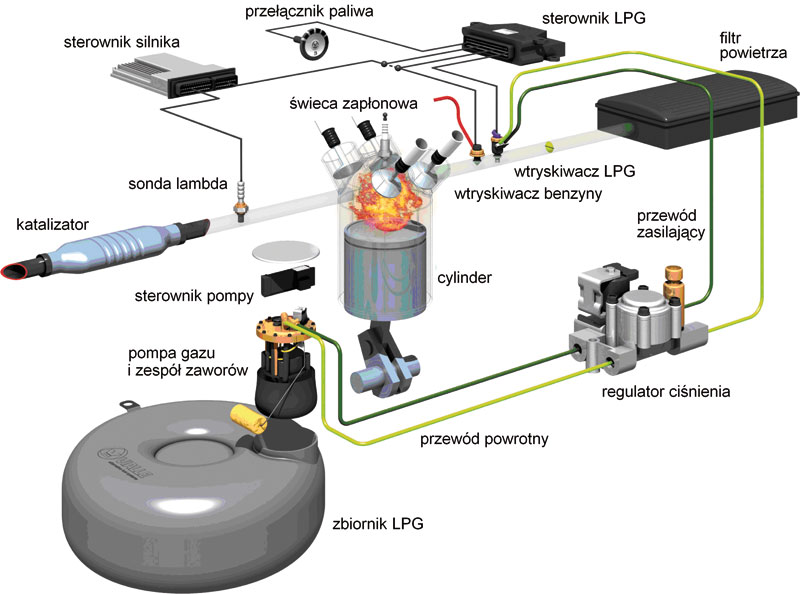

Instalacja wtrysku gazu płynnego nie zawiera parownika. Przykładowo na rys. 4 przedstawiono schemat instalacji V generacji do silników z pośrednim wtryskiem benzyny. Poniżej wymieniono główne elementy instalacji wtrysku gazu w postaci płynnej.

- Pompa gazu z wielozaworem (umieszczona w zbiorniku) – tłoczy ciekły gaz do dalszej części instalacji, zwiększając jego ciśnienie powyżej ciśnienia występującego w zbiorniku. Jest wyposażona w zabezpieczający zawór przelewowy. W kołnierzu pompy znajduje się wielozawór będący zespołem zaworów zespolonych w jednym urządzeniu, stanowiących wraz z zaworem tankowania osprzęt zbiornika.

- Regulator ciśnienia – utrzymuje ciśnienie w instalacji powyżej ciśnienia panującego w zbiorniku. W regulatorze umieszczono elektrozawór, który otwiera i zamyka przepływ gazu do dalszej części instalacji.

- Sterownik gazu – przetwarza sygnały służące do uruchamiania wtryskiwaczy benzynowych (wytwarzane przez sterownik zasilania benzyną), uwzględniając właściwości paliwa gazowego i steruje otwieraniem wtryskiwaczy gazowych. Steruje również pracą pozostałych elementów instalacji (pompa gazu, elektrozawory). Sterownik przełącza silnik na zasilanie benzynowe po wyczerpaniu zapasu gazu w zbiorniku.

Istotną cechą konstrukcji jest umieszczenie wszystkich urządzeń wewnątrz zbiornika (z wyjątkiem wtryskiwaczy i regulatora ciśnienia), co ułatwia zabudowę urządzeń w komorze silnika. Znanymi producentami instalacji wtrysku gazu ciekłego są holenderskie firmy Vialle i Prins, które oferują również instalacje do silników z bezpośrednim wtryskiem benzyny (paliwo wtryskiwane jest bezpośrednio do komory spalania). Wtryskiwacz benzynowy jest wykorzystany także do dawkowania gazu, co umożliwia jego chłodzenie i oczyszczanie, bez konieczności zużywania benzyny. Oznacza to, że system bezpośredniego wtrysku gazu w fazie płynnej pozwala na zasilanie silnika wyłącznie gazem.

Wtrysk gazu ciekłego umożliwia precyzyjne przygotowanie mieszanki i kontrolę jej składu, co skutkuje poprawą skuteczności katalizatora. System zapewnia całkowitą zgodność z wymaganiami standardu OBD oraz pełną niezależność sterowania dawką paliwa, fazą wtrysku i kątem wyprzedzenia zapłonu. Możliwa jest wymiana danych między urządzeniami sterującymi za pomocą protokołów CAN. Moc silnika jest identyczna dla obu rodzajów paliwa. Uzyskuje się dozowanie gazu równie precyzyjne, jak w najnowszych układach wtrysku benzyny oraz możliwość zastosowania zasilania gazowego w silnikach turbodoładowanych.

3. Warunki dodatkowe dla pojazdu z instalacją gazową

W załączniku nr 9 do rozporządzenia o warunkach technicznych [1] przedstawiono warunki dodatkowe dla pojazdu przystosowanego do zasilania gazem. Natomiast sposób sprawdzania prawidłowości przystosowania pojazdu do zasilania gazem opisano w dziale V załącznika nr 1 do rozporządzenia o zakresie i sposobie badań [2].

W obowiązujących przepisach używa się następujących określeń:

- LPG – skroplony gaz węglowodorowy, którego podstawowymi składnikami są propan i butan;

- CNG – sprężony gaz ziemny, którego podstawowym składnikiem jest metan;

- LNG – skroplony, schłodzony do temperatury co najmniej -162oC gaz ziemny, którego podstawowym składnikiem jest metan;

- gaz – gaz LPG, CNG i LNG;

- instalacja – zestaw części i zespołów umieszczonych w pojeździe niezbędnych do zasilania silnika gazem;

- zbiornik – zbiornik lub butla umieszczona na stałe w pojeździe na gaz LPG, CNG lub LNG służący do zasilania silników w pojazdach.

Wyposażenie pojazdu w instalację nie może naruszać parametrów określonych przez producenta pojazdu (dmc, dopuszczalne naciski osi, położenie środka masy, prześwit pojazdu itp.) i nie powinno zakłócać pracy podstawowego zasilania. Instalacja powinna działać w sposób prawidłowy i bezpieczny.

Elementy instalacji nie mogą znajdować się niżej niż 0,2 m od jezdni, jeżeli nie są chronione dolną częścią pojazdu położoną poniżej nich w odległości do 0,15 m w poziomie z przodu i z boków. Wylot rury wydechowej nie może być skierowany w stronę jakiegokolwiek elementu instalacji. Autobus z instalacją gazową powinien być oznaczony z przodu i z tyłu nadwozia oraz z prawego boku pojazdu w pobliżu drzwi nalepką z symbolem LPG, CNG lub LNG.

Instalacja zasilania gazem powinna być projektowana na ciśnienie wynoszące: LPG – 3 MPa, CNG – 26 MPa, LNG – 2,7 MPa. Złącza instalacji, przez które przepływa gaz, powinny znajdować się w miejscach łatwo dostępnych dla kontroli ich szczelności. Przełączanie zasilania powinno być możliwe z pozycji kierującego pojazdem bez konieczności wyłączania silnika. W pojeździe z silnikiem ZS instalacja powinna odciąć dopływ gazu do silnika po osiągnięciu jego maksymalnej prędkości obrotowej.

Kompletację instalacji oraz sposób jej połączenia i umieszczenia w pojeździe określa podmiot, który uzyskał świadectwo homologacji. Instalacja powinna być zabezpieczona przed korozją i tak zbudowana, aby umożliwiać przeprowadzenie badań okresowych. Elementy instalacji:

- powinny być odpowiednio zabezpieczone (dotyczy elementów narażonych na uszkodzenia mechaniczne),

- nie mogą wystawać poza obrys pojazdu (nie dotyczy wlewów paliwa),

- nie mogą utrudniać w sposób istotny dostępu do silnika i innych zespołów, w których znajduje się lub przez które przepływa gaz,

- nie mogą bez pełnego osłonięcia być umieszczone w przestrzeni pasażerskiej.

Rozłączenie złącz gazowych instalacji nie powinno być możliwe bez użycia narzędzi. Dopływ gazu do układu dolotowego, gdy silnik nie pracuje oraz po przełączeniu na inne paliwo, powinien być zatrzymany w czasie do 2 s.

Przez elementy instalacji, w których znajduje się gaz, nie może płynąć prąd elektryczny. Układ elektryczny wchodzący w skład instalacji powinien być zabezpieczony przed przeciążeniem i wyposażony w co najmniej 1 bezpiecznik dostępny bez użycia narzędzi.

W pojeździe zasilanym gazem LNG przedział, w którym umieszczony jest zbiornik na gaz LNG, powinien być wyposażony w system detekcji gazu. Natomiast w kabinie kierowcy powinien znajdować się wskaźnik poziomu paliwa i sygnalizacja świetlna detektora gazu.

Zbiorniki gazu powinny:

- spełniać wymagania określone w warunkach technicznych dozoru technicznego (zbadane i dopuszczone do eksploatacji przez TDT),

- być tak zainstalowane (zabezpieczone), aby były maksymalnie chronione przed skutkami zderzeń oraz przed uszkodzeniem ładunkiem,

- być osłonięte przed działaniem promieni słonecznych (dotyczy zbiorników na gaz LPG, nie obowiązuje zbiorników homologowanych wg serii poprawek 01 do Regulaminu EKG nr 67).

Mocowanie zbiorników do pojazdu powinno zabezpieczać przed ich przemieszczeniem przy działaniu na pojazd przyspieszenia wyrażonego iloczynem liczby i przyspieszenia ziemskiego g. Przykładowo dla pojazdów kategorii M1 i N1 – 20 g (w kierunku wzdłużnym do przodu) i 8 g (w kierunku poprzecznym).

Elementy mocowania oraz części pojazdu przylegające do zbiornika powinny być oddzielone od niego przekładką elastyczną i nieabsorbującą wilgoci. Zbiorniki powinny być tak umieszczone, aby była możliwość łatwego odczytu:

- stanu napełnienia,

- danych dotyczących oznakowań identyfikacyjnych oraz cech legalizacji.

Zbiorniki na gaz LPG powinny być tak umieszczone, aby w pozycji roboczej wypływ gazu następował w stanie ciekłym. Zabrania się instalowania zbiorników w części przedniej pojazdu, w komorze silnika oraz w przestrzeni pasażerskiej. W pobliżu zbiorników nie powinny znajdować się sztywne elementy o ostrych krawędziach. Odległość zbiorników od układu wydechowego nie może być mniejsza niż 0,1 m, jeżeli nie jest zastosowana osłona termiczna. Niedopuszczalne są przeróbki zbiornika i instalacji.

Każdy zbiornik na gaz LPG łączony w zespoły i połączony z jednym przewodem zasilającym powinien być wyposażony w:

- zawór jednokierunkowy umieszczony za samoczynnym zaworem odcinającym zbiornika,

- zawór bezpieczeństwa przewodu zainstalowany w przewodzie zasilającym (umieszczony za zaworem jednokierunkowym),

- układ filtrujący umieszczony przed zaworem/zaworami jednokierunkowymi.

Nie wymaga się zaworu jednokierunkowego i zaworu bezpieczeństwa przewodu gazowego, jeśli ciśnienie zwrotne samoczynnego zaworu odcinającego przekracza 0,5 MPa w położeniu zamkniętym.

Ręczny zawór odcinający zbiornika instalacji zasilania gazem LNG powinien być umieszczony w miejscu łatwo dostępnym, wyraźnie oznaczonym, a jego użycie nie powinno wymagać stosowania narzędzi.

Wlewy paliwa/zawory do napełniania zbiorników powinny być:

- umieszczone w miejscu łatwo dostępnym, umożliwiającym napełnianie zbiorników z zewnątrz pojazdu,

- zamontowane w sposób pewny oraz zabezpieczone przed obracaniem się, jak również zanieczyszczeniem oraz widoczne podczas tankowania.

Przewody metalowe zastosowane w instalacji zasilania gazem powinny być bez szwu, stalowe lub miedziane (dla gazu LPG) oraz wyłącznie stalowe (dla gazu CNG). Przewody stalowe powinny być ze stali nierdzewnej lub stali z pokryciem antykorozyjnym. Dopuszcza się stosowanie przewodów sztywnych wykonanych z materiału niemetalowego. Przewody instalacji zasilania gazem LNG powinny być wykonane wyłącznie ze stali nierdzewnej.

Przewody miedziane na całej długości powinny być zabezpieczone osłoną gumową lub z tworzywa sztucznego. Przewody metalowe łączące elementy instalacji, które podczas eksploatacji mogą się przemieszczać, powinny być ukształtowane w pętle.

Przewody powinny być ułożone tak, aby:

- mogły być łatwo kontrolowane,

- nie ocierały się o elementy pojazdu,

- odległość od układu wydechowego nie była mniejsza niż 0,1 m, jeżeli nie stosuje się ekranu termicznego,

- nie przebiegały w pobliżu miejsc do podnoszenia pojazdu,

- mocowanie wykluczało ich wibrację.

Przewody nie mogą być spawane lub lutowane oraz łączone ciśnieniowymi złączami zatrzaskowymi. Przewody metalowe należy łączyć za pomocą złącz z kielichem lub pierścieniem samozaciskającym. Liczba złącz powinna być ograniczona do minimum. Średnica zewnętrzna przewodu sztywnego do gazu płynnego nie może przekraczać 12 mm, a grubość jego ścianki powinna wynosić co najmniej 0,8 mm.

Na pracę reduktora nie może wpływać przyspieszenie lub opóźnienie pojazdu. Odległość reduktora od układu wydechowego nie może być mniejsza niż 0,1 m, jeżeli nie jest stosowany ekran termiczny.

Zbiorniki zamontowane w przestrzeni zamkniętej pojazdu powinny być umieszczone w gazoszczelnej obudowie całkowitej lub wyposażone w gazoszczelną obudowę osłaniającą jedynie zawory (rys. 5).

Obudowy całkowite powinny mieć co najmniej dwa otwory wentylacyjne, a obudowy osłaniające jedynie zawory zbiorników – minimum jeden. Przekrój otworu wentylacyjnego nie może być mniejszy niż 4,5 cm2. Wyloty otworów wentylacyjnych nie mogą być skierowane w stronę układu wydechowego, nie mogą uchodzić do wnęki koła oraz, w przypadku gazu płynnego, powinny być skierowane do dołu.

Obudowy osłaniające zawory zbiorników oraz przewody układu ich przewietrzania powinny wykazywać gazoszczelność przy nadciśnieniu 0,01 MPa (bez widocznych ich odkształceń, dopuszczalny wypływ gazu do 100 cm3/h). Nie może wystąpić możliwość przypadkowego otwarcia obudów.

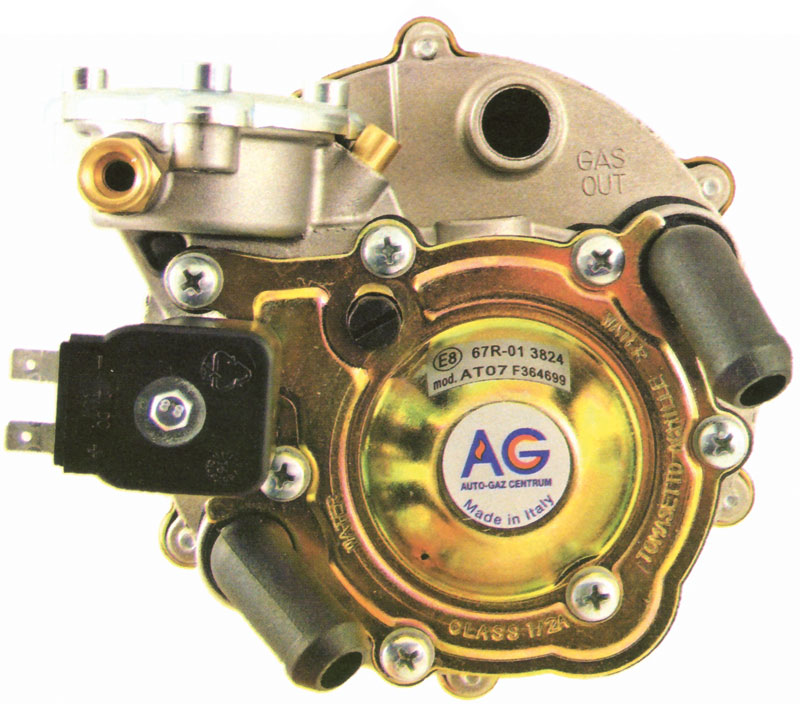

W zależności od rodzaju gazu i daty przystosowania instalacja zasilania gazem powinna zawierać ściśle określone elementy i zespoły wymienione w tabeli załącznika nr 9 do rozporządzenia [1]. Powinny być one homologowane (poza przewodami sztywnymi metalowymi) według obowiązującej wersji Regulaminów EKG ONZ i odpowiednio oznakowane (rys. 6):

1) elementy instalacji LPG – umieszczony w okręgu numer kraju (1 do 47) po literze E, numer Regulaminu 67R i numer serii poprawek 01 (do dnia montażu 31.03.2002 r. dopuszcza się serię poprawek 00) oraz kolejny numer homologacji;

2) elementy instalacji CNG i LNG (część wysokociśnieniowa) – umieszczony w okręgu numer kraju (1 do 47) po literze E, numer Regulaminu 110R i numer serii poprawek 00 oraz kolejny numer homologacji.

W pojazdach przystosowanych do zasilania gazem LPG do dnia 30.05.1999 r. oraz do zasilania gazem CNG i LNG do dnia 31.12.2003 r. dopuszcza się inne oznakowanie bezpieczeństwa.

Instalacja do zasilania gazem może zawierać również inne (określone w przepisach) części i zespoły. Pojazd zasilany gazem może być używany po uzyskaniu odpowiedniej adnotacji w dowodzie rejestracyjnym.

dr inż. Kazimierz Sitek

Literatura

1. Rozporządzenie ministra infrastruktury w sprawie warunków technicznych pojazdów oraz zakresu ich niezbędnego wyposażenia (tekst jednolity Dz.U. z 2015 r., poz. 305).

2. Rozporządzenie ministra transportu, budownictwa i gospodarki morskiej w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz.U. z 2012 r., poz. 996, z późn. zm.).

3. Flekiewicz M: Instalacje zasilania gazem. Poradnik Serwisowy 1/2004.

Komentarze (0)