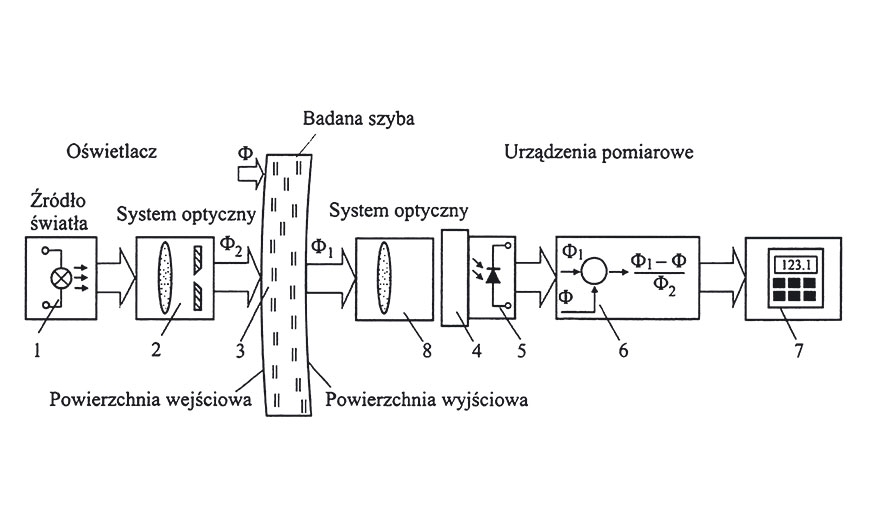

1. Schemat blokowy przyrządu do badania przepuszczalności światła szyb samochodowych (źródło: Automex). 1 – źródło światła, 2 – system optyczny oświetlacza, 3 – badana szyba, 4 – system optyczny detektora, 5 – detektor, 6 – układ pomiarowy, 7 – wyświetlac

Przepuszczalność światła szyb samochodowych należy uznać za wystarczającą, gdy wynosi nie mniej niż 70% dla szyby przedniej i dla przednich szyb bocznych.

Na rynku dostępne są przyrządy do pomiaru przepuszczalności światła szyb samochodowych różnych wytwórców. Można je stosować do sprawdzania szyb samochodowych podczas okresowych badań technicznych oraz kontroli drogowych. Przykładem takiego przyrządu jest AMX 710 firmy Automex (rys. 2), który składa się z trzech głównych zespołów: oświetlacza, detektora promieniowania i sterownika mikroprocesorowego nadzorującego pomiar. Jest to przyrząd małogabarytowy, przenośny, z optyczną techniką pomiaru i cyfrową obróbką sygnału. Wymiana informacji między sterownikiem a użytkownikiem odbywa się za pomocą wyświetlacza i klawiatury (10 przycisków). Na wyświetlaczu wyświetlane są odpowiednie komunikaty ułatwiające nawigację po menu i przeprowadzanie badań. Przyrząd obsługuje jedna osoba, która wykonuje następujące czynności: zamocowanie oświetlacza i detektora na szybie pojazdu, uruchomienie pomiaru i czuwanie nad jego przebiegiem. Przyrząd może być stosowany do badania różnych rodzajów szyb samochodowych: hartowanych i klejonych (ze szkła mineralnego i z tworzyw sztucznych), bezbarwnych i barwionych, pokrytych folią i szyb z pokryciami uszlachetniającymi (antyodblaskowymi).

Kontrola stanu technicznego nadwozia (ramy) pojazdu może być obecnie wykonana profesjonalnie tylko w odpowiednio wyposażonych stacjach obsługi i warsztatach samochodowych.

Metody i urządzenia do kontroli geometrii nadwozia pojazdu

Ocenę stopnia zużycia nadwozia (głównie nasilenia korozji) i sprawdzanie jego szczelności wykonuje się najczęściej organoleptycznie. Do pomiaru grubości powłoki lakierowej stosuje się warstwomierze (rys. 3) wykorzystujące zjawiska indukcji magnetycznej lub prądów wirowych.

Sprawdzanie stopnia odkształcenia nadwozia/ramy wykonuje się w następujących przypadkach:

- w celu określenia rozmiarów deformacji nadwozia/ramy po wypadku drogowym i zakwalifikowania do ewentualnej naprawy,

- podczas naprawy blacharskiej w celu stałej kontroli poprawności jej przeprowadzania,

- po wykonaniu naprawy w celu stwierdzenia, czy właściwe parametry geometryczne nadwozia zostały przywrócone.

Kontrolę kształtu geometrycznego nadwozia samochodowego/podwozia (ramy) określa się najczęściej takimi metodami, jak:

- oględziny zewnętrzne,

- kontrola ustawienia kół i osi,

- pomiary po przekątnej,

- pomiary kontrolne na zgodność wymiarów,

- pomiary kontrolne przestrzenne.

Oględziny zewnętrzne pozwalają na wstępną ocenę stopnia deformacji elementów nadwozia i podwozia (ramy). Natomiast kontrola geometrii układu jezdnego na ogół dotyczy sprawdzenia ustawienia kół oraz równoległości osi i przesunięcia osi. Pomiary po przekątnej polegają na sprawdzeniu i porównaniu odległości między charakterystycznymi punktami płyty podłogowej, ramy lub szkieletu nadwozia (kabiny). Korzysta się przy tym z faktu, że przekątne mają jednakową długość. Metoda ta nie zapewnia odpowiedniej dokładności podczas ustalania odkształceń pionowych płyty podłogowej.

Pomiary kontrolne na zgodność wymiarów obejmują sprawdzenie odległości między punktami kontrolnymi nadwozia i porównanie wyników z wartościami podanymi w dokumentacji technicznej pojazdu (karta pomiarowa, schemat płyty podłogowej lub bryły nadwozia z zaznaczonymi wymiarami). Do takiej kontroli wykorzystuje się mechaniczne przyrządy miernicze (przymiary taśmowe, drążki teleskopowe i listwy pomiarowe). Te proste i niedrogie narzędzia umożliwiają wykonanie pomiarów geometrii nadwozia, ale są stosowane tylko przy niewielkich uszkodzeniach. Pomiar geometrii całego nadwozia byłby mało dokładny i trudny do przeprowadzenia. Przykładami takich przyrządów są teleskop pomiarowy firmy Wieländer+Schill (rys. 4) i przymiar blacharski firmy Herkules.

Obecnie na rynku są dostępne również cyrkle elektroniczne, takie jak: Intelli-Tape firmy Chief lub EzCalipre firmy Autorobot. Są to urządzenia przenośne i bardzo poręczne. Mieszczą się w jednym futerale, można je przewozić w samochodzie i są szczególnie przydatne dla rzeczoznawców samochodowych. Dalej przykładowo przedstawiono elektroniczny cyrkiel blacharski EzCalipre. Jest to zaawansowany technicznie przyrząd do dokładnych dwu- i trójwymiarowych pomiarów nadwozia i podwozia pojazdu oraz do dokumentowania wyników badań. Przeznaczony jest do wykonywania pomiarów w samochodach osobowych, dostawczych i terenowych. Zasilanie bateryjne zapewnia mobilność i możliwość stosowania w różnych miejscach i warunkach. Podstawowe zespoły tego przyrządu przedstawiono na rys. 5.

Cyrkiel jest wyposażony w wyświetlacz, na którym można obserwować położenie danego punktu kontrolnego. Zmierzone dane są przesyłane w sposób bezprzewodowy do programu sterującego w komputerze. Na ekranie monitora można porównać aktualne oraz wymagane przez wytwórców położenie punktów kontrolnych. Podawane są również różnice pomiędzy obiema wartościami. Wyniki pomiarów zapisane w pamięci komputera mogą być wydrukowane w raporcie z badań. Przyrząd jest dostarczany razem z dokumentacją techniczną. Baza danych zawiera około 60 punktów pomiarowych dla jednego modelu samochodu. Umożliwia to sprawdzenie stanu całej bryły pojazdu. Za pomocą urządzenia można mierzyć długość i szerokość (pomiary symetryczne, pomiary po przekątnej) oraz odczytać różnice wysokości położenia punktów kontrolnych. Zarówno kalibrację systemu, jak i pomiary można wykonać dla pojazdu ustawionego na stanowisku kanałowym, na podnośniku lub na płaskiej posadzce.

Do sprawdzania kształtu geometrycznego nadwozia za pomocą pomiarów kontrolnych przestrzennych stosuje się sprawdziany, szablony lub systemy pomiarowe ram do naprawy nadwozi. Sprawdziany markowe są wyposażone w uchwyty bazowo-kontrolne, których układ przestrzenny pozwala na odwzorowanie położenia charakterystycznych punktów płyty podłogowej określonego modelu samochodu. Natomiast szablony swoją konstrukcją odwzorowują kształt obramowania otworów w drzwiach i w nadwoziu oraz w pokrywie silnika lub bagażnika i pozwalają na szybką kontrolę bryły nadwozia.

W przypadku gdy struktura nadwozia ulegnie odkształceniom (w wyniku niewłaściwej eksploatacji, kolizji, wypadku), przywrócenie właściwego kształtu i wytrzymałości wymaga zastosowania odpowiednich stanowisk naprawczych. Takie stanowiska wyposaża się w specjalne urządzenia naprawcze oraz w przyrządy pomiarowe (ramy kontrolno-pomiarowe), za pomocą których można określić prawidłowość geometrii bryły nadwozia (zgodność z wymaganiami ustalonymi przez wytwórcę). Ramy kontrolno-pomiarowe stanowią więc integralną część zestawów naprawczych do powypadkowych napraw nadwozi i ram samochodowych oraz ich istotne uzupełnienie. Urządzenia te są wytwarzane przez znane firmy, np. Autorobot, Blackhawk, Car- -O-Liner, Jasam i inne.

Określenie faktycznego stanu przestrzennej bryły nadwozia jest możliwe dopiero po wykonaniu wielu pomiarów charakterystycznych punktów nadwozia, których rozmieszczenie znajduje się w specjalistycznych danych technicznych pojazdu, jak schematyczne rysunki płyty podłogowej, karty pomiarowe lub schematyczne rysunki bryły nadwozia. Wyniki dokonanych pomiarów porównuje się z danymi technicznymi pojazdu, aby ustalić miejsca i wielkość ewentualnych odkształceń bryły nadwozia. Punktami pomiarowymi nadwozia są najczęściej otwory (konstrukcyjne lub technologiczne), śruby mocujące oraz nakrętki.

Układem odniesienia jest opisany na nadwoziu, wyimaginowany prostopadłościan, którego podstawa przebiega równolegle do podłogi pojazdu, a dłuższe ściany biegną równolegle do wzdłużnej płaszczyzny symetrii. W stosunku do tak wyznaczonej bazy (trzech wymiarów) można prowadzić pomiar różnymi systemami pomiarowymi, to jest: mechanicznymi, optycznymi (laserowymi), elektronicznymi (komputerowymi), ultradźwiękowymi lub będącymi ich połączeniem.

Systemy pomiarowe urządzeń naprawczych nadwozi umożliwiają:

- ocenę powypadkowych odkształceń przez pomiar rzeczywistego rozmieszczenia charakterystycznych punktów pojazdu i porównanie jego wyników z danymi fabrycznymi,

- optymalne ustalenie punktów przyłożenia, kierunków i wartości sił prostujących,

- śledzenie efektów wykonywanych operacji naprawczych.

Komentarze (1)