Diagnozowanie układów hamulcowych można podzielić na dwie części: diagnozowanie mechanizmów uruchamiających hamulce oraz określenie skuteczności działania układu hamulcowego.

Sposoby diagnozowania poszczególnych rodzajów mechanizmów uruchamiających są zasadniczo odmienne, natomiast ocena skuteczności działania hamulców jest taka sama dla wszystkich rodzajów układów hamulcowych pojazdów samochodowych.

Po zrealizowaniu procesu diagnozowania układu hamulcowego należy opracować diagnozę, która powinna zawierać odpowiedzi na pytania:

- Jaki jest aktualny stan techniczny układu hamulcowego?

- Jakie należy wykonać czynności obsługowe lub naprawcze w przypadku wystąpienia usterek w badanym układzie?

Aby rozwiązać ten podstawowy z diagnostycznego punktu widzenia problem, należy uprzednio znać:

- przeznaczenie układu (zespołu, mechanizmu),

- charakterystykę techniczno-eksploatacyjną badanego układu,

- wymagania eksploatacyjne stawiane układowi,

- warunki zdatności technicznej określające stan techniczny układu,

- możliwą do realizacji metodykę badań,

- zasady interpretacji wyników wykonanego badania układu.

Warunkiem wyjściowym prawidłowego diagnozowania i prawidłowej obsługi układu hamulcowego jest zawsze znajomość charakterystyki technicznej (cech konstrukcyjnych układu, jego budowy i zasady działania) oraz charakterystyki eksploatacyjnej (węzłów regulacyjnych i obsługowych, materiałów eksploatacyjnych, wartości parametrów diagnostycznych) układu hamulcowego danego typu pojazdu.

Zmienną podczas eksploatacji pojazdu część zbioru wymagań konstrukcyjnych, które powinien spełniać dany układ nazywa się wymaganiami eksploatacyjnymi. Dla użytkownika wymagania eksploatacyjne stanowią bezpośrednie kryteria prawidłowości działania układu. Niespełnieniu określonego wymagania towarzyszą określone objawy oraz skutki niezdatności. Z diagnostycznego punktu widzenia wymagania eksploatacyjne stawiane danemu układowi pojazdu stanowią symptomy stanu technicznego.

Dla układów hamulcowych można określić następujące wymagania eksploatacyjne:

- odpowiednia skuteczność działania układu przy określonym nacisku na pedał (dźwignię) hamulca;

- pełne odhamowanie (zanik efektu hamującego) po odjęciu siły uruchamiającej układ;

- proporcjonalne, płynne zwiększenie siły hamowania w stosunku do wzrostu siły uruchamiającej układ;

- możliwie krótki czas reakcji (czas uruchamiania) hamulców;

- stateczność ruchu hamowanego pojazdu (hamowanie nie powinno powodować zmiany kierunku ruchu);

- brak lub niski poziom hałaśliwości hamulców;

- niezbędna szczelność obwodów (dotyczy układów hamulcowych sterowanych hydraulicznie lub pneumatycznie).

Warunki zdatności technicznej układu hamulcowego określają jego stan techniczny. Część warunków zdatności technicznej układu wyrażana jest w sposób opisowy (np. kompletność, prawidłowość zamocowania, brak uszkodzeń mechanicznych), a pozostała część za pomocą parametrów diagnostycznych. Zakres spełnienia opisowych warunków zdatności technicznej oceniany jest głównie w sposób organoleptyczny, natomiast do pomiaru wartości parametrów diagnostycznych są stosowane metody przyrządowe.

Dla układów hamulcowych warunki zdatności technicznej można określić następująco:

- kompletność układu;

- prawidłowość zamocowania elementów układu;

- właściwy stan zewnętrzny elementów (brak uszkodzeń mechanicznych);

- szczelność obwodów (dla układów hamulcowych sterowanych hydraulicznie lub pneumatycznie);

- odpowiednia wartość parametrów diagnostycznych dotyczących hydraulicznego mechanizmu uruchamiającego hamulce (jakość płynu hamulcowego i jego poziom w zbiorniczku, skok jałowy pedału hamulca, brak oznak zapowietrzenia);

- odpowiednia wartość parametrów diagnostycznych dotyczących pneumatycznego mechanizmu uruchamiającego hamulce (ciśnienie oraz szczelność układu przenoszącego, czas reakcji hamulców);

- prawidłowa wartość parametrów opisujących stan zespołów układu hamulcowego (np. czas napełniania zbiorników powietrza, szczelność, stopniowalność, czułość działania);

- odpowiednia wartość parametrów określających stan mechanizmów hamulcowych (luz w mechanizmach hamulcowych, skok rezerwowy pedału hamulca, skok roboczy tłoczysk siłowników hamulcowych);

- prawidłowa wartość parametrów oceny skuteczności działania układu hamulcowego (maksymalne opóźnienie hamowania, całkowita siła hamowania, rozdział siły hamowania na strony i osie, stabilność siły hamowania).

Oceny spełnienia większości wymienionych warunków zdatności technicznej dokonuje się na etapie wstępnego diagnozowania układu hamulcowego. Nie wymaga to specjalistycznego wyposażenia diagnostycznego. Etap ten ma na celu ustalenie stanu technicznego na podstawie stopnia zużycia elementów układu bez jego demontażu. Negatywny wynik badań wstępnych wskazuje na konieczność przeprowadzenia odpowiednich regulacji (lub innych czynności, np. odpowietrzania) bądź napraw, przed wykonaniem dalszych pomiarów mających na celu ocenę skuteczności działania hamulców.

Drugi etap diagnozowania związany z pomiarami ciśnienia i szczelności układu przenoszącego, czasu reakcji hamulców, parametrów oceny skuteczności działania układu hamulcowego oraz parametrów dotyczących zespołów powietrznych, wymaga specjalistycznych urządzeń diagnostycznych.

Kryteria oceny stanu układu hamulcowego

Parametry diagnostyczne służące do oceny stanu technicznego hamulców można podzielić na następujące grupy:

- parametry charakteryzujące mechanizm uruchamiający hamulce,

- parametry określające stan mechanizmów hamulcowych,

- parametry oceny skuteczności działania hamulców,

- parametry określające zdatność zespołów (głównie zespołów powietrznych).

Poniżej opisano bardziej szczegółowo parametry diagnostyczne zaliczane do wymienionych grup i podano ich wartości wymagane (kryteria oceny stanu).

1. Parametry dotyczące mechanizmu uruchamiającego hamulce

W przypadku układu hamulcowego sterowanego hydraulicznie do tej grupy parametrów diagnostycznych zalicza się:

- jałowy skok pedału hamulca,

- jałowy skok dźwigni hamulca awaryjnego,

- temperaturę wrzenia i zawartość wody w płynie hamulcowym.

Jałowy skok pedału hamulca nie powinien przekraczać 20% całkowitego skoku i wynosi najczęściej 6-25 mm.

Jałowy skok dźwigni hamulca awaryjnego uruchamianego ręcznie nie powinien przekraczać 1/3 skoku całkowitego.

Przydatność płynu hamulcowego do dalszej eksploatacji w samochodzie określa się na podstawie zmierzonej temperatury wrzenia płynu lub zawartości wody w płynie hamulcowym. Temperatura wrzenia jest lepszą miarą jakości płynu hamulcowego aniżeli zawartość wody, ponieważ zależnie od składu chemicznego płynu ta sama zawartość wody powoduje spadek temperatury wrzenia o różne wartości. Kryteria, jakimi należy się kierować podczas oceny jakości płynu hamulcowego przedstawiono w tabeli 1.

Do parametrów diagnostycznych charakteryzujących pneumatyczny mechanizm uruchamiający hamulce (powietrzne układy przenoszące) należą:

- ciśnienie powietrza w instalacji pneumatycznej,

- szczelność układu przenoszącego,

- czas reakcji hamulców.

Wartości ciśnienia powietrza w układzie przenoszącym są podawane przez wytwórcę pojazdu np. dla układów dwuprzewodowych samochodów i przyczep zakres ciśnień wynosi 0,62-0,75 MPa. Obowiązująca wartości ciśnienia nominalnego wynosi 0,7 MPa, a ciśnienia obliczeniowego 0,6 MPa. Ciśnienie na wejściu do układu dwuprzewodowego przyczepy powinno mieścić się w niżej podanych granicach:

- 0,65-0,85 – dla przewodu zasilającego;

- 0,65-0,80 – dla przewodu sterującego.

Szczelność układu przenoszącego w pojazdach samochodowych mierzy się czasem spadku ciśnienia w zbiornikach powietrza. Wymagania są następujące:

- spadek ciśnienia w zbiorniku każdego z niezależnych obwodów układu, w ciągu 10 minut, powinien być nie większy niż 2% ciśnienia początkowego (nominalnego);

- spadek ciśnienia w zbiorniku każdego z niezależnych obwodów układu, w ciągu 3 minut, powinien być nie większy niż 5% ciśnienia początkowego (podczas pomiaru należy nacisnąć na pedał hamulca, aby w siłownikach uzyskać ciśnienie 0,3 MPa).

W przyczepach spadek ciśnienia w zbiornikach układu powinien być w ciągu 10 minut nie większy niż 2% ciśnienia początkowego, które ustali się po odłączeniu przyczepy od pojazdu ciągnącego.

W czasie eksploatacji pojazdu mogą nastąpić niedomagania układu powodujące wydłużenie czasu reakcji hamulców. Dlatego wskazane jest przeprowadzenie raz w roku kontroli czasu reakcji układu w ramach badań diagnostycznych instalacji powietrznej. Wymagania dotyczące czasu reakcji hamulców są następujące:

- w siłownikach hamulcowych pojazdu samochodowego czas wzrostu ciśnienia do 75% wartości asymptotycznej nie powinien być dłuższy niż 0,6 s (licząc od momentu naciśnięcia na pedał hamulca);

- w przewodzie sterującym czas od rozpoczęcia nacisku na pedał hamulca roboczego do chwili uzyskania ciśnienia równego 10% wartości asymptotycznej powinien być nie dłuższy niż 0,2 s, a do chwili uzyskania ciśnienia równego 75% wartości asymptotycznej – nie dłuższy niż 0,4 s.

Czas reakcji hamulców przyczepy, liczony od uzyskania w przewodzie sterującym ciśnienia równego 10% wartości asymptotycznej do uzyskania w siłownikach przyczepy ciśnienia równego 75% wartości asymptotycznej, nie powinien przekraczać 0,4 s.

2. Parametry określające stan mechanizmów hamulcowych

Do tej grupy parametrów, charakteryzujących stan techniczny mechanizmów hamulcowych, zalicza się:

- luz w mechanizmach hamulcowych,

- skok rezerwowy pedału hamulca,

- skok roboczy tłoczysk siłowników hamulcowych.

Luz w mechanizmach hamulcowych zmierzyć można bezpośrednio szczelinomierzem (jeśli rozwiązanie konstrukcyjne to umożliwia) lub ocenić pośrednio: na podstawie skoku rezerwowego pedału hamulca (hamulce sterowane hydraulicznie) albo mierząc wartość skoku roboczego tłoczysk siłowników hamulcowych (w hamulcach sterowanych pneumatycznie).

Luz między okładzinami ciernymi szczęk hamulcowych i bębnem hamulcowym we współczesnych pojazdach samochodowych powinien wynosić 0,2-0,6 mm.

Wartość skoku rezerwowego pedału hamulca w dobrze wyregulowanym układzie hamulcowym powinna wynosić 30-50% całkowitego skoku pedału.

Prawidłowo wyregulowana wartość skoku roboczego tłoczysk siłowników hamulcowych, niezbędna do pełnego zahamowania, powinna być równa 1/3 skoku całkowitego. W żadnym przypadku nie wolno eksploatować pojazdu, w którym skok roboczy tłoczysk siłowników osiągnął wartość stanowiącą 2/3 skoku całkowitego. Powoduje to zmniejszenie siły hamowania, duży spadek ciśnienia w zbiorniku powietrza po zahamowaniu i wydłużony czas reakcji hamulców.

W przypadku zastosowania dźwigni z automatyczną regulacją skoku (luzu w mechanizmach hamulcowych) regulacja powinna odbywać się samoczynnie w całym okresie eksploatacji pojazdu. Okresowo sprawdza się (przez pomiar skoków dźwigni), czy automatyczna regulacja działa prawidłowo.

3. Parametry oceny skuteczności działania hamulców

Do oceny skuteczności działania hamulców podczas badań eksploatacyjnych (na stacjach diagnostycznych) przyjęto następujące parametry:

- maksymalne opóźnienie hamowania,

- całkowita (sumaryczna) siła hamowania,

- wzniesienie, na którym pojazd powinien być utrzymany nieruchomo.

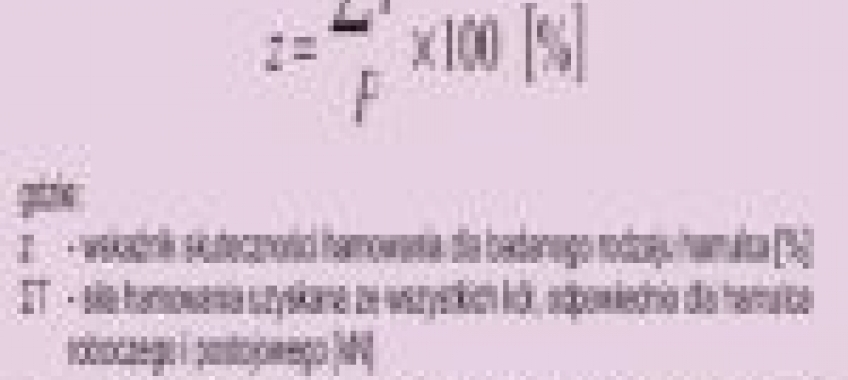

Skuteczność hamowania określa się wskaźnikiem z, który jest stosunkiem całkowitej siły hamowania do siły wynikającej z dopuszczalnej masy całkowitej pojazdu lub stosunkiem opóźnienia hamowania do przyspieszenia ziemskiego.

Rozporządzenie ministra infrastruktury dot. warunków technicznych pojazdów określa wymagane wartości wskaźników skuteczności hamowania dla hamulca roboczego i awaryjnego, dla poszczególnych rodzajów pojazdów – tabela 2.

Wskaźnik skuteczności hamowania może być także odnoszony do pojedynczej osi jezdnej pojazdu.

Wymagana skuteczność powinna być osiągnięta dla siły nacisku na pedał hamulca nie większej niż 500 N (samochody osobowe) lub 700 N (samochody ciężarowe). Szczegółowe wymagania odnośnie nacisku na pedał (dźwignię) hamulca zawarte są w rozporządzeniu ministra infrastruktury dot. zakresu i sposobu przeprowadzania badań technicznych pojazdów.

Wymaga się, aby siły hamowania kół jednej strony nie różniły się więcej niż o 30% od sił hamowania kół drugiej strony, przyjmując większą wartość jako odniesienie (tzw. wskaźnik rozdziału sił hamowania na strony b).

Podczas pomiaru opóźnienia hamowania, tj. w czasie hamowania pojazdu na drodze od prędkości 30 km/h do zatrzymania (przy niekorygowanym kierownicą kierunku jazdy) zmiana położenia poprzecznego pojazdu nie powinna przekraczać 0,5 m.

Pomiaru skuteczności i równomierności działania hamulców w warunkach eksploatacyjnych (na stacjach kontroli pojazdów) dokonuje się zgodnie z instrukcją zamieszczoną w załączniku nr 2 do rozporządzenia ministra infrastruktury z 16.12.2003r. w sprawie zakresu i sposobu przeprowadzania badań technicznych pojazdów oraz wzorów dokumentów stosowanych przy tych badaniach (Dz.U. Nr 227 z 2003r., z późn. zm.).

Instrukcja nakazuje określać wskaźnik skuteczności hamowania na podstawie zmierzonej siły hamowania wg wzoru – rys. 1.

Ponadto zaleca się także badanie współczynnika rozdziału sił hamowania na osie pojazdu m oraz współczynnika stabilności siły hamowania danego koła s (stosunku maksymalnej i minimalnej wartości w trakcie jednego obrotu). Współczynnik stabilności nie powinien przekraczać wartości 1,2. Różna od jedności wartość współczynnika s świadczy o owalizacji bębnów hamulcowych lub zmianach grubości tarczy hamulcowej na jej obwodzie.

Wymagania dla hamulca postojowego formułuje się w postaci procentowej wartości wzniesienia w, na którym ma być utrzymany nieruchomo pojazd. Dla całkowicie obciążonego pojazdu wartość ta wynosi 16%, a dla zespołu pojazdów (pojazd ciągnący i przyczepa) 8%.

4. Parametry dotyczące zespołów powietrznych

Jako kryterium oceny wydajności sprężarki przyjmuje się czas napełniania zbiorników powietrza do wartości ciśnienia określonej przez wytwórcę pojazdu, przy której pojazd uzyskuje skuteczność hamowania przypisaną hamulcowi roboczemu (wartość tego ciśnienia p powinna być podana w dokumentacji pojazdu).

Czas napełniania układu powinien być mierzony w czasie pracy sprężarki przy maksymalnej mocy lub prędkości obrotowej silnika, na które pozwala regulator obrotów. Wymagane czasy napełniania zbiorników powietrza zostały zestawione w tabeli 3.

Pozostałe zespoły pneumatyczne kierowane są do diagnozowania zwykle po wymontowaniu z pojazdu w sytuacji, gdy zostały uznane jako uszkodzone oraz po naprawie lub regeneracji.

Podczas badań każdego z zespołów na stanowiskach specjalistycznych sprawdza się niżej wymienione parametry diagnostyczne:

- szczelność,

- czułość działania,

- stopniowalność,

- charakterystyki statyczne.

Szczelność sprawdza się przez obserwację spadku ciśnienia w zbiorniku pomiarowym stanowiska podłączonym do badanego zespołu.

Czułość określana jest wielkością ciśnienia odpowiadającego początkowi zadziałania zespołu.

Stopniowalność (ciągłość działania) oceniana jest możliwością uzyskania małych przyrostów ciśnienia w przyłączu wyjściowym zaworu przy zmianach ciśnienia w przyłączu sterującym.

Charakterystyka statyczna wyrażana jest zależnością zmian ciśnienia na wyjściu z zaworu od zmian ciśnienia w przyłączu (przyłączach) sterujących, przy stałym poziomie ciśnienia zasilania.

Wymagane wartości i tolerancje mierzonych parametrów podawane są przez producentów zespołów.

dr inż. Kazimierz Sitek

Unimetal Sp. z o.o.

Komentarze (0)