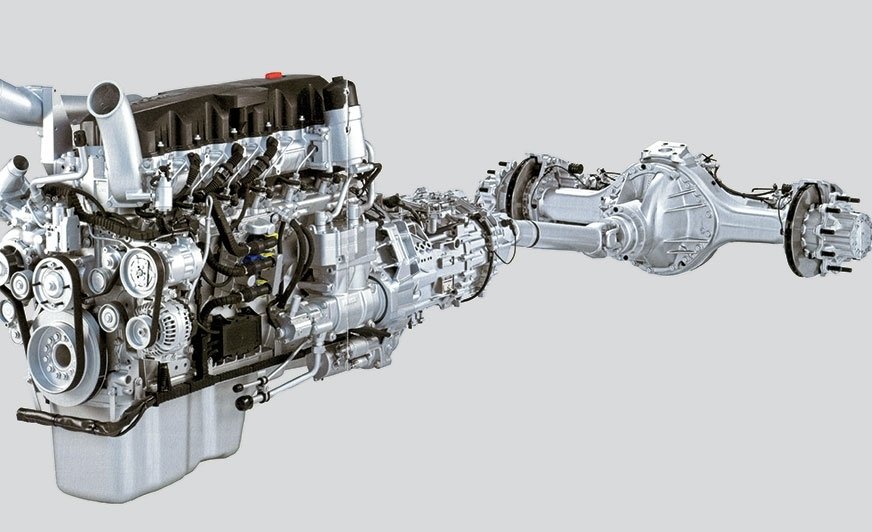

1. Zespoły układu napędowego samochodu ciężarowego marki DAF serii CF (źródło: DAF)

W pierwszej części artykułu opisaliśmy kryteria oceny stanu technicznego zarówno całego układy napędowego, jak i jego podstawowych zespołów. W części drugiej skupimy się na metodach diagnozowania układu napędowego pojazdu.

Badania diagnostyczne układu napędowego (rys. 1) obejmują sprawdzenie stanu technicznego silnika oraz układu przeniesienia napędu, to jest sprzęgła, skrzyni biegów i skrzyni rozdzielczej (w samochodach o dwóch lub więcej osiach napędowych), przekładni głównej mostu napędowego wraz z mechanizmem różnicowym, półosi napędowych, ewentualnie innych przekładni pośrednich oraz wałów napędowych i ich połączeń.

Efektywność działania układu napędowego zależy od stanu technicznego jego zespołów, mechanizmów i elementów. Podczas eksploatacji, na skutek oddziaływania złożonych obciążeń, stan techniczny układu napędowego zmienia się (zwiększenie luzów, zmiana regulacji itp.), co wywołuje spadek efektywności pracy pojazdu.

Do oceny stanu technicznego układu napędowego pojazdu stosuje się następujące metody:

- organoleptyczne,

- przyrządowe,

- stanowiskowe,

- trakcyjne (próby drogowe).

1. Metody organoleptyczne

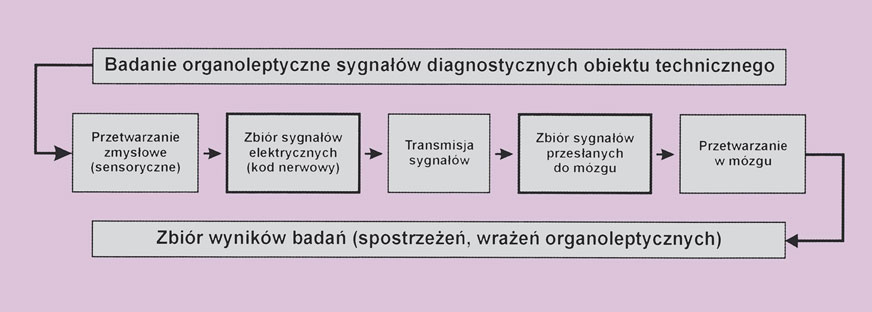

Badanie obiektu technicznego metodą organoleptyczną opiera się na wykorzystaniu przetworników biologicznych, tj. zmysłów człowieka, do przeprowadzenia oceny jego stanu bez użycia przyrządów diagnostycznych. Podczas takiego badania do odbioru i analizy bodźców działających na organizm człowieka wykorzystuje się zmysły: słuchu, wzroku, dotyku, węchu, smaku, odczuwanie temperatury i inne. Uzyskiwanie przez człowieka informacji jest realizowane w wyniku procesu percepcji. Spostrzeganie jest doznaniem wielu wrażeń pod wpływem bodźców, które są selekcjonowane w mózgu. Proces ten powinien być realizowany w sposób celowy i uważny. Diagnosta dokonuje wyboru spośród działających bodźców oraz klasyfikuje doznane wrażenia tak, aby były one sensowne (tzn. zgodne z jego wiedzą i doświadczeniem zawodowym). Na rys. 2 przedstawiono schemat blokowy badania organoleptycznego dowolnego obiektu technicznego.

Każdy człowiek ma określoną przepustowość informacyjną, która zależy od czynników wewnętrznych (aktualnego stanu organizmu, nabytej wprawy, adaptacji receptorów itp.) oraz zewnętrznych (jakość i liczba bodźców, intensywność i czas ich trwania, zakłócenia i inne). Narządy zmysłów przekazują niepełny obraz otaczającej rzeczywistości, ponieważ człowiek nie ma takiej liczby zmysłów, która umożliwiałaby mu odbiór wszystkich zjawisk.

Zastosowanie zmysłów człowieka podczas diagnozowania obiektu technicznego można scharakteryzować w następujący sposób:

- Wykorzystanie zmysłu słuchu w badaniach organoleptycznych najczęściej umożliwia rozróżnienie zmian wysokości i głośności dźwięku oraz ocenę położenia źródła dźwięku w przestrzeni.

- W badaniach wzrokowych (oględziny) obserwację należy prowadzić po uprzednim ustawieniu wzroku zgodnie z osią widzenia. Jeżeli oświetlenie jest niedostateczne, obserwację należy rozpocząć po upływie czasu koniecznego do pełnej adaptacji wzroku. Podczas oceny koloru badanego elementu uwzględnić trzeba rodzaj źródła światła oświetlającego obiekt (umożliwia to uniknięcie błędów w ocenie barwy). Do przeprowadzenia oględzin miejsc trudno dostępnych (wewnątrz zespołów) należy zastosować endoskopy techniczne (rys. 3).

- Badanie dotykowe pozwala na rozpoznanie jakości powierzchni, jej lepkości i wilgotności oraz twardości. Należy również wykorzystać odbierane wrażenie temperatury (zimna i ciepła) oraz nacisku. Wrażliwość na bodźce termiczne pozwala w przybliżony sposób określić temperaturę. Jeżeli temperatura elementu przekracza 400C, to można przynajmniej stwierdzić, że obiekt jest ciepły (niezależnie od warunków zewnętrznych). Poniżej tej temperatury należy uwzględnić zjawisko adaptacji (zmysł dotyku szybko adaptuje się do długotrwale działających bodźców).

- Wykorzystanie zmysłu węchu pozwala określić charakterystyczne zapachy, na przykład woń spalonej izolacji przewodów elektrycznych, przegrzanie oleju, smarów, farb itd. Należy zaznaczyć, że zmysł węchu również podlega adaptacji.

Badania organoleptyczne pojazdu samochodowego umożliwiają opracowanie diagnozy w przypadku, gdy brak jest odpowiednich urządzeń lub ich cena jest bardzo wysoka, a do jej postawienia wystarczają informacje uzyskane właśnie tą metodą. Pozwalają wprawnemu diagnoście na proste i trafne dokonanie oceny stanu obiektu. Często można również określić wielkość zużycia badanego układu (zespołu) i podjąć decyzję o konieczności zastosowania metody przyrządowej lub skierowaniu do naprawy.

W przypadku oceny stanu zespołów układu przeniesienia napędu metody organoleptyczne polegają na wykonaniu oględzin zewnętrznych, sprawdzeniu działania elementów układu na postoju i weryfikacji działania elementów układu w czasie jazdy próbnej. Podczas oględzin zewnętrznych sprawdza się: kompletność układu, poprawność mocowania elementów, stan zewnętrzny zespołów i elementów oraz szczelność zespołów. Weryfikacja działania elementów układu napędowego na postoju jest wykonywana po umieszczeniu pojazdu na odpowiednim podnośniku. Jazda próbna może być wykonana na hamowni podwoziowej lub drodze. Podczas tych prób kontroluje się: łatwość i prawidłowość włączania i wyłączania poszczególnych elementów, hałaśliwość pracy oraz intensywność nagrzewania się zespołów (temperaturę obudowy skrzyń przekładniowych, mostów napędowych).

2. Metody przyrządowe

Metody przyrządowe diagnozowania układu napędowego pojazdu samochodowego na ogół obejmują:

- pomiary wartości luzów osiowych i kątowych,

- diagnozowanie wibroakustyczne.

2. Schemat blokowy badania organoleptycznego obiektu technicznego [1]

2.1. Pomiar wartości luzów kątowych i osiowych

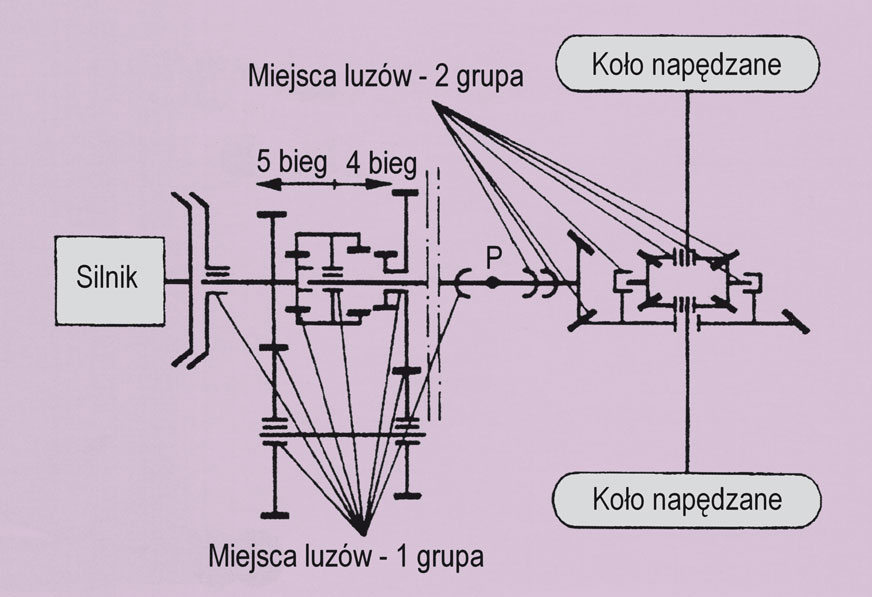

Stan techniczny układu napędowego pojazdu ocenia się na podstawie wyników pomiarów: luzu kątowego całego układu napędowego, wybranych grup zespołów (rys. 4), poszczególnych zespołów, skoku jałowego i skoku roboczego pedału sprzęgła, luzu osiowego wałka atakującego przekładni głównej, luzów w przegubach i połączeniach wielowypustowych wałów napędowych itp. Istotną trudnością w praktycznym zastosowaniu tej metody diagnostycznej jest brak kryteriów oceny stanu technicznego układu napędowego za pomocą luzu kątowego. Dopiero przypisanie konkretnemu elementowi, na przykład przekładni głównej, odpowiedniej wartości luzu kątowego pozwala na praktyczne zastosowanie opisanej metody. Na przykład zależność między sumarycznym luzem kątowym w układzie napędowym i przebiegiem pojazdu można wyrazić równaniem:

L = a × x + b

gdzie:

L – sumaryczny luz kątowy [0],

b – początkowy luz kątowy [0],

α – średnia intensywność wzrostu sumarycznego luzu kątowego [0/1000 km],

x – przebieg samochodu [tys. km].

Znajomość tego modelu daje możliwość oceny luzu kątowego oraz prognozowania jego zmian w czasie eksploatacji samochodu. Przykładowo dla samochodu ciężarowego średniej ładowności po wykonaniu badań ustalono, że zmianę luzów kątowych całego układu napędowego, skrzyni biegów oraz przekładni głównej mostu można przedstawić równaniami linii prostej [2]:

LUN = 0,06 × x + 8,5 [0]

LSB = 0,004 × x + 1,6 [0]

LMN = 0,06 × x + 6,1 [0]

Stwierdzono, że przekładnia główna wraz z mechanizmem różnicowym wywiera największy wpływ na wartości luzu kątowego układu napędowego rozpatrywanego pojazdu w procesie użytkowania. Ustalono dwie graniczne wartości luzu kątowego dla tylnego mostu tego samochodu. Dolna granica luzu (2,5÷50) pozwala ocenić poprawność montażu tylnego mostu, górna granica (180) odpowiada osiągnięciu przez główne elementy przekładni tylnego mostu granicznych wartości zużycia powierzchni współpracujących. Ustalono również, że przekładnię główną należy regulować po stwierdzeniu wartości luzów kątowych w zakresie 12÷140. Pomiar luzu kątowego należy do czynności kontrolnych w ramach obsługiwania technicznego. Umożliwia bieżącą kontrolę stanu technicznego przekładni głównej i przeprowadzenie regulacji luzu w odpowiedniej chwili.

Przedstawiona analiza wyników badań luzów kątowych w układach napędowych rozpatrywanych pojazdów ciężarowych średniej ładowności pozwala stwierdzić, że opisana metoda pomiaru jest przydatna do oceny stanu technicznego układu napędowego samochodu.

4. Schemat pomiarowy luzów w układzie napędowym pojazdu samochodowego [2]

2.2. Diagnozowanie wibroakustyczne

Diagnostyka wibroakustyczna jest procesem wykorzystującym do opracowania diagnozy obiektu technicznego sygnały wibroakustyczne, to jest drgania i hałas towarzyszące funkcjonowaniu takich obiektów podczas pracy.

Informacje o stanie technicznym zespołów układu napędowego zawierają również wytwarzane podczas ich pracy sygnały wibroakustyczne. Podczas pracy obiektów technicznych, w wyniku zachodzących w nich procesów roboczych, wzbudzają się drgania, dla których ośrodkiem przenoszenia się są elementy obiektu i otaczające go środowisko. Efektem zewnętrznym drgań w pierwszym przypadku są wibracje, a w drugim hałas. Drgania stanowią odzwierciedlenie najistotniejszych procesów fizycznych zachodzących w obiekcie (zespole, mechanizmie). Parametry drgań charakteryzują zarówno ogólne właściwości danego obiektu, jak i właściwości poszczególnych jego elementów. Źródłami drgań w pojazdach są na przykład procesy gazodynamiczne, regularne zderzenia części w skojarzeniach na skutek luzów i niewyrównoważenia mas oraz drgania wywołane tarciem między współpracującymi elementami. Drgania te, choć z reguły niekorzystne dla pracy obiektu, są cennym symptomem diagnostycznym, ponieważ wyróżniają się dużą pojemnością informacyjną. Charakteryzujące je wielkości (amplituda, częstotliwość i inne) są bardzo wrażliwe na zmiany wywołujących je procesów oraz na zmiany parametrów struktury, determinujących sposób rozchodzenia się drgań.

Drgania elementów pojazdu są możliwe do zmierzenia w normalnych warunkach pracy i cechuje je szerokie widmo, umożliwiające dokładną analizę rejestrowanych sygnałów. Diagnostykę wibroakustyczną wykorzystuje się przede wszystkim do oceny stanu technicznego silnika, zespołów układu przeniesienia napędu (zwłaszcza przekładni zębatych i ułożyskowań wałów), elementów zawieszenia samochodu itp.

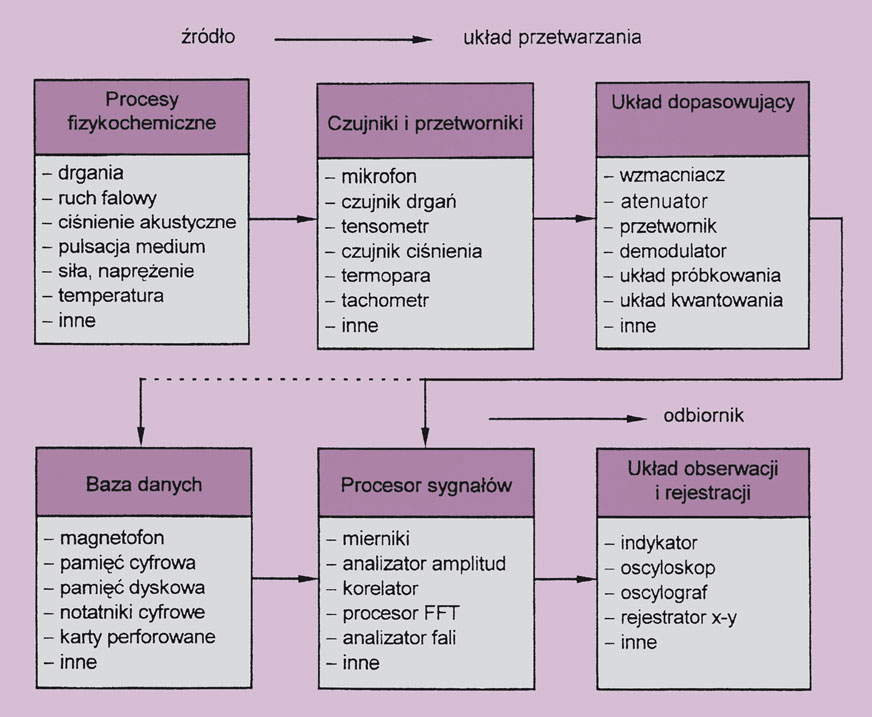

Wibroakustyczny sygnał diagnostyczny może być rejestrowany za pomocą czujnika umieszczonego bezpośrednio na obiekcie badań lub mikrofonu umieszczonego w pobliżu badanego obiektu (zespołu). W pierwszym przypadku sygnał diagnostyczny jest opisywany za pomocą wielkości charakteryzujących ruch drgający (np. przemieszczenie, prędkość, przyspieszenie), w drugim za pomocą wielkości charakteryzujących zjawiska akustyczne (ciśnienie akustyczne, natężenie dźwięku, moc akustyczna itp.). Miarami tych wielkości są najczęściej: amplituda, poziom (w odniesieniu do wielkości akustycznych), częstotliwość, a także charakterystyki częstotliwościowe, charakterystyki statystyczne i ich estymatory. Na rys. 5 przedstawiono schemat funkcjonalny podstawowego systemu pomiaru i analizy procesów wibroakustycznych.

Sygnał wibroakustyczny jest jednak najczęściej sygnałem złożonym, pochodzącym z wielu źródeł, a bogactwo niesionych przez niego informacji stwarza poważne trudności z właściwą ich interpretacją. Dlatego najważniejszym problemem diagnostyki wibroakustycznej jest znalezienie sposobu na rozdzielenie sygnału na takie składowe lub wyznaczenie takich charakterystyk, które można jednoznacznie przyporządkować określonym źródłom oraz które umożliwiają dokonanie jakościowej i ilościowej oceny zmiany określonych parametrów struktury obiektu technicznego. Służą do tego specjalnie opracowane metody analizy sygnałów, wykorzystujące analizatory, oraz metody komputerowe.

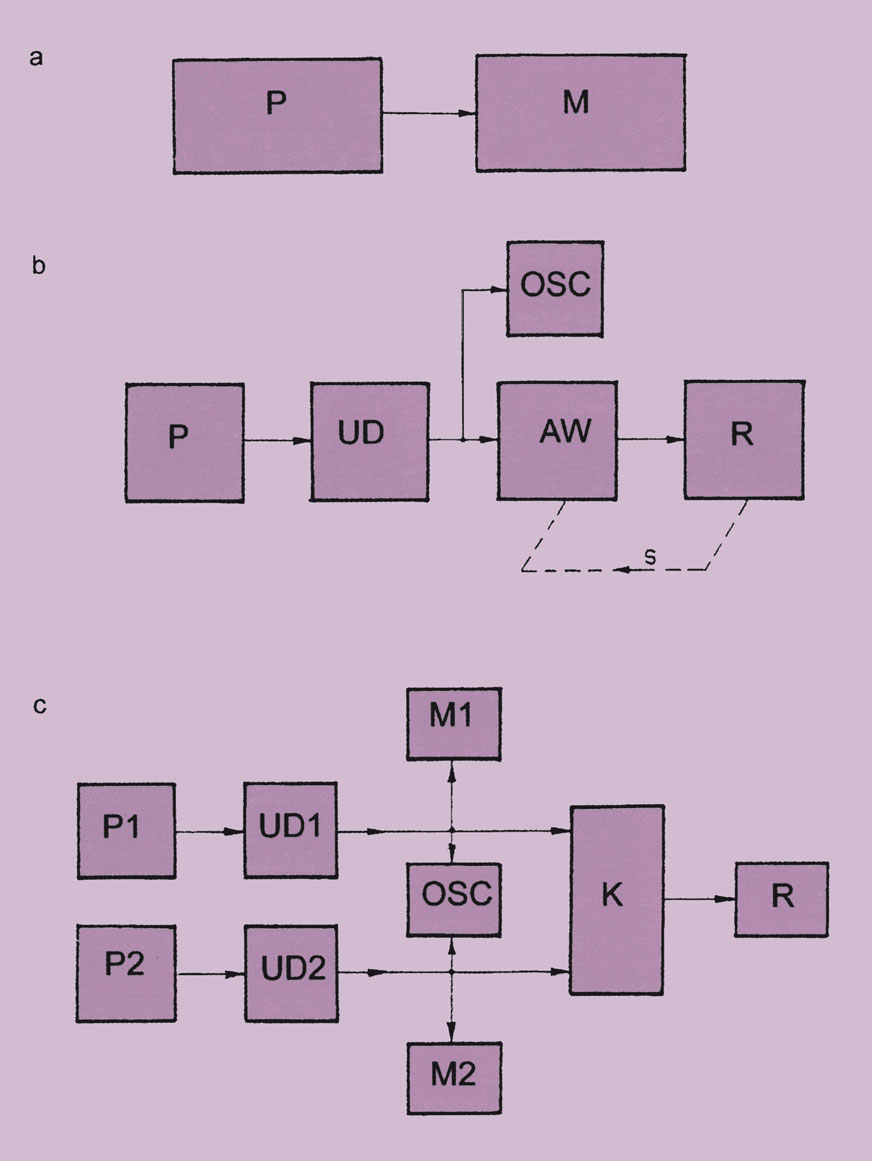

Najczęściej stosuje się następujące rodzaje analizatorów (rys. 6): urządzenia do analizy statystycznej, urządzenia do analizy korelacyjnej oraz urządzenia do analizy widmowej. Analizatory mogą być instalowane na końcu toru pomiarowego zamiast rejestratora lub równolegle do niego. Wówczas analiza sygnałów odbywa się w sposób ciągły. Innym rozwiązaniem jest na przykład nagrywanie sygnałów pomiarowych na taśmie (płycie) rejestratora magnetycznego i następnie odtwarzanie ich w warunkach laboratoryjnych, co umożliwia ich obróbkę za pomocą analizatora.

Podstawową wyjściową charakterystyką odbieranego od obiektu technicznego sygnału wibroakustycznego jest jego realizacja czasowa, to znaczy zmiana wartości amplitudy dowolnego parametru sygnału (przemieszczenia, przyspieszenia, ciśnienia akustycznego itp.) w funkcji czasu. Jest to funkcja losowa, więc jej bezpośrednie wykorzystanie do diagnozowania stanu technicznego obiektów jest ograniczone. Celem maksymalnego wytłumienia zakłóceń oraz uściślenia obserwacji sygnał wibroakustyczny jest rejestrowany w możliwie wąskim paśmie częstotliwości charakterystycznym dla danego skojarzenia.

Najczęściej jednak realizacja czasowa sygnału jest przetwarzana na inną charakterystykę (np. postać widmową, funkcję korelacyjną itd.). Jednym ze sposobów jest analiza spektralna drgań polegająca na pogrupowaniu składowych sygnału według częstotliwości. Uzyskane w ten sposób widmo amplitudowo- -częstotliwościowe umożliwia uwypuklenie zmian zachodzących w składowych sygnału, pochodzących od poszczególnych par części. Wyznaczenie funkcji korelacyjnej umożliwia zaobserwowanie zmian zachodzących w mechanizmie przez porównanie jej z wzorcami charakterystycznymi dla poszczególnych stanów bądź przez wydzielenie z sygnału składowych okresowych.

Wibroakustyczne metody badań stanu technicznego zespołów układu przeniesienia napędu (skrzyń biegów, skrzyń rozdzielczych, przekładni głównych mostów napędowych i innych) mają na celu diagnozowanie stopnia zużycia elementów, wykruszeń zębów kół zębatych, pęknięć, uszkodzeń łożysk, nadmiernych luzów itp. na podstawie zmian w widmie badanego sygnału diagnostycznego. Sygnałami takimi mogą być na przykład przyspieszenia mierzone w wybranych punktach obudowy zespołu, poziom ciśnienia akustycznego mierzony za pomocą mikrofonów ustawionych w pobliżu badanego zespołu itp. Z uwagi na złożoność zjawisk składających się na ostateczną postać sygnału wyjściowego wnioskowanie takie jest bardzo trudne i praktycznie nie ma uniwersalnych metod, umożliwiających szybkie sformułowanie diagnozy dla dowolnego zespołu. Pozytywne rezultaty uzyskuje się dla konkretnych, rozpoznanych obiektów, w wyniku zastosowania często złożonych metod analizy sygnału (metod korelacyjnych, analizy widmowej) w celu wydzielenia z rejestrowanych sygnałów tych jego składowych, które są nośnikami poszukiwanych informacji.

5. Schemat funkcjonalny podstawowego systemu pomiaru i analizy procesów wibroakustycznych [3]

3. Metody stanowiskowe

Najbardziej przydatnym sposobem oceny stanu technicznego układu napędowego pojazdu za pomocą parametrów efektywności pracy są badania stanowiskowe, wykonywane na rolkowych hamowniach podwoziowych (rys. 7). Podstawowymi wielkościami mierzonymi na hamowni podwoziowej są moc na kołach napędowych (NK) oraz kontrolne zużycie paliwa (QK). W celu określenia mocy na kołach napędowych pojazdu przyjmuje się zazwyczaj warunki ustalone, to znaczy prędkość jazdy

V = constans, kąt wzniesienia drogi

a = 00, przyspieszenie pojazdu a = 0 m/s2.

Na hamowni odwzorowuje się opory powietrza i toczenia. Badania mogą być wykonywane również w warunkach ruchu nieustalonego (V ¹ constans, a ¹ 0). Na hamowni należy wówczas odwzorować opory toczenia, powietrza i bezwładności. Badania w ruchu nieustalonym pozwalają określić efektywność pracy układu napędowego za pomocą rozpędzania oraz próby wybiegu. W przypadku próby wybiegu mierzoną wielkością jest droga wybiegu (Sw). Wartość tego parametru świadczy o stratach w zespołach układów napędowego i jezdnego.

Badania stanu technicznego pojazdu samochodowego na hamowni podwoziowej obejmują sprawdzenia wstępne i zasadnicze (pomiarowe).

Do sprawdzeń wstępnych (przygotowawczych) zaliczane są:

- oględziny zewnętrzne, których celem jest ocena szczelności zespołów, stopnia skompletowania oraz prawidłowości mocowania poszczególnych zespołów układu napędowego,

- ocena ilości płynu chłodzącego w układzie chłodzenia silnika i oleju w układzie smarowania,

- określenie ciśnienia powietrza w oponach i stanu ogumienia kół jezdnych,

- próba funkcjonowania silnika i zespołów układu przeniesienia napędu przy różnych prędkościach obrotowych i obciążeniach.

Sprawdzenia zasadnicze, wykonywane podczas kontroli stanu technicznego układu napędowego pojazdu, obejmują pomiary:

- mocy na kołach napędowych,

- drogi wybiegu (oporów wewnętrznych w układzie napędowym i jezdnym),

- zużycia paliwa.

W czasie badań, których celem jest lokalizacja uszkodzeń w układzie napędowym, dodatkowo wykonywane są pomiary:

- parametrów oceny działania silnika (układu zapłonowego, układu zasilania, układu wydechowego, mechanizmu korbowego i mechanizmu rozrządu);

- parametrów wibroakustycznych silnika i zespołów układu przeniesienia napędu;

- prędkości jazdy i przebytej drogi.

Pomiary poszczególnych parametrów są wykonywane przy ustalonym stanie cieplnym pojazdu i hamowni podwoziowej.

6. Przykładowe układy do pomiarów procesów wibroakustycznych [1]: a – układ najprostszy (przetwornik wejściowy i miernik), b – układ do analizy i rejestracji widma sygnału, c – układ do wyznaczania i rejestracji funkcji korelacji; P – przetwornik wejściowy, UD – układ dopasowujący, OSC – oscyloskop, M – miernik, AW – analizator widma, K – korelator, R – rejestrator

4. Metody trakcyjne (próby drogowe)

W badaniach drogowych efektywność pracy układu napędowego można określić za pomocą intensywności rozpędzania lub przez pomiar przyspieszenia maksymalnego. Intensywność rozpędzania samochodu determinuje minimalny czas na pokonanie odcinka drogi o określonej długości.

Parametrem świadczącym o stratach w zespołach układu napędowego i układu jezdnego jest droga wybiegu określona w czasie próby wybiegu (próby swobodnego toczenia się samochodu). Przed próbą należy skontrolować ciśnienie w ogumieniu, obciążyć całkowicie pojazd oraz zamknąć szyby boczne. Próbę przeprowadza się na drodze płaskiej, poziomej, asfaltowej lub betonowej, o długości około 2,5 km, przy bezwietrznej pogodzie (prędkość wiatru < 3 m/s). Na początku należy rozpędzić samochód osobowy do prędkości 50 km/h, a ciężarowy do 30 km/h. W chwili mijania punktu pomiarowego dźwignię zmiany biegów ustawia się w położenie neutralne i wyłącza zapłon. Pojazd toczy się swobodnie. Po zatrzymaniu należy zmierzyć drogę przebytą od punktu pomiarowego i powtórzyć taką samą próbę podczas jazdy w kierunku przeciwnym. Do wnioskowania przyjmuje się średnią arytmetyczną wyników z obu pomiarów.

Badania drogowe umożliwiają też ocenę działania zespołów układu napędowego w czasie jazdy, hałaśliwości pracy (drgań) oraz sprawdzenie temperatury obudowy zespołów. Stwierdzenie za wysokiej temperatury obudowy skrzyni biegów, skrzyni rozdzielczej lub mostu napędowego świadczy o zbyt małej ilości oleju w tych zespołach lub o niewłaściwych wartościach luzów między współpracującymi elementami (konieczność regulacji).

dr inż. Kazimierz Sitek

Literatura

1. Praca zbiorowa: Diagnostyka pojazdów. Ossolineum, Wrocław 1997.

2. Sitek K.: Diagnostyka samochodowa. Układy odpowiedzialne za bezpieczeństwo jazdy. Wydawnictwo Auto, Warszawa 1999.

3. Żółtowski B.: Podstawy diagnostyki maszyn. Wydawnictwo Uczelniane ATR, Bydgoszcz 1996.

Komentarze (0)