W części drugiej artykułu przedstawiamy ogólne informacje dotyczące struktury układu zawieszenia, to jest: pneumatyczne i hydropneumatyczne elementy sprężyste, elementy tłumiące i prowadzące. Opisujemy także zakres diagnozowania układu zawieszenia.

Struktura układu zawieszenia

Pod względem konstrukcyjnym układ zawieszenia pojazdu samochodowego składa się z kilku grup zespołów, to jest:

- zespołu elementów sprężystych,

- zespołu elementów tłumiących,

- zespołu elementów prowadzących,

- ograniczników skoku (dla fazy rozciągania i ściskania).

1. Elementy sprężyste

W poprzedniej części artykułu opisano metalowe i gumowe elementy sprężyste. Tym razem przedstawione zostaną pozostałe ich rodzaje.

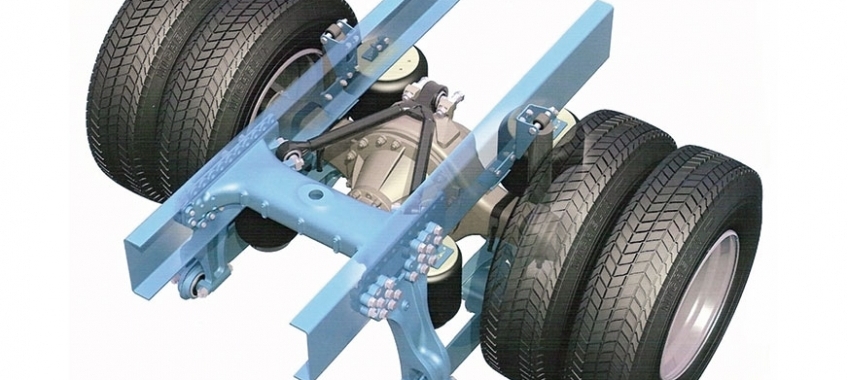

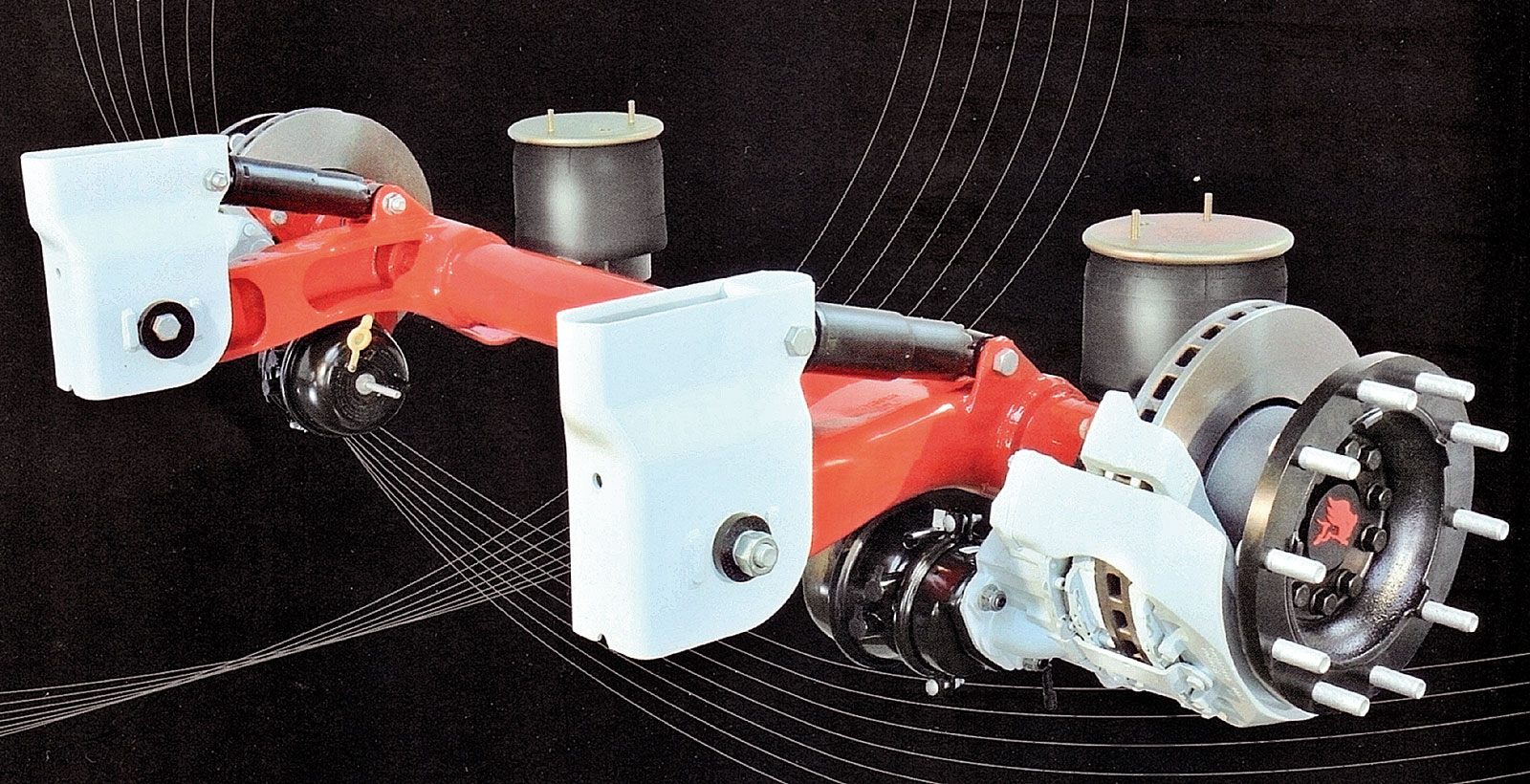

Pneumatyczne elementy sprężyste wykorzystują energię sprężonego powietrza i osłabiają obciążenia dynamiczne dzięki zmianie ciśnienia powietrza wypełniającego zamkniętą przestrzeń roboczą. Podczas uginania zawieszenia zmniejsza się objętość wewnątrz pneumatycznego elementu sprężystego, wzrasta ciśnienie i przenosi on zwiększone obciążenie, wykazując progresywny kształt charakterystyki sprężystości. Zawieszenia pneumatyczne są coraz szerzej stosowane w autobusach, samochodach ciężarowych (rys. 1), przyczepach i naczepach (rys. 2) oraz niekiedy w samochodach osobowych.

Głównymi składnikami zawieszenia pneumatycznego są gumowe miechy. To elementy sprężyste, które pełnią funkcje nośne. Ich charakterystyka sprężystości zależy od ciśnienia sprężonego powietrza i objętości. Stosuje się dwa zasadnicze typy miechów/sprężyn pneumatycznych (rys. 3):

- miechy balonowe,

- miechy przeponowe.

Gumowe miechy balonowe to elastyczne zbiorniki najczęściej dwufałdowe lub trzyfałdowe, obustronnie zamknięte. Wykonane są z gumy syntetycznej zbrojonej i zakończone kołnierzem z zawulkanizowanym pierścieniem z drutu stalowego. Mogą być wyposażone w dodatkowe zbiorniki gazu, co zmniejsza progresywność ich charakterystyki. Balonowe miechy pneumatyczne wykonywane są najczęściej jako niskociśnieniowe (ciśnienie powietrza 0,5÷1,0 MPa), co sprawia, że mają dość duże wymiary i ciężar. Przenoszą tylko obciążenia pionowe, więc konieczne jest stosowanie elementów prowadzących.

Miech przeponowy (z powłoką zwijaną) składa się ze sztywnego cylindra i tłoka uszczelnionego gumową przeponą. Progresywność działania zapewnia odpowiednie ukształtowanie tłoka, co powoduje prawidłowe układanie przepony na tłoku podczas jego ruchu do wnętrza zbiornika (przekrój fałdy przepony musi mieć zawsze kształt kolisty). Miechy z powłoką zwijaną są stosunkowo niewielkie i lekkie (możliwość stosowania również w samochodach osobowych). W zawieszeniach o wymaganej dużej nośności stosuje się układ miechów podwójnych (cztery miechy w zawieszeniu osi jezdnej).

Do podstawowych zalet zawieszenia pneumatycznego należą:

- możliwość regulacji sztywności (stosownie do zmiany ciężaru ładunku w samochodzie),

- progresywny przebieg charakterystyki sprężystości,

- utrzymywanie stałego położenia nadwozia lub zmiana wysokości nadwozia w celu usprawnienia załadunku i wyładunku,

- możliwość zmiany liczby czynnych osi jezdnych (unoszenie jednej lub kilku osi kół) w celu zmniejszenia oporu toczenia i zużycia ogumienia,

- wygodne sterowanie zawieszenia (poziomowanie, unoszenie) z pulpitu w kabinie kierowcy lub za pomocą pilota.

Zawieszenie pneumatyczne umożliwia znaczne ugięcia, co korzystnie wpływa na płynność ruchu pojazdu i pozwala na regulację położenia nadwozia. Dzięki możliwości regulacji sztywności zawieszenie pneumatyczne poprawia komfort jazdy i wpływa na zmniejszenie oddziaływań dynamicznych od kół na nawierzchnię drogi.

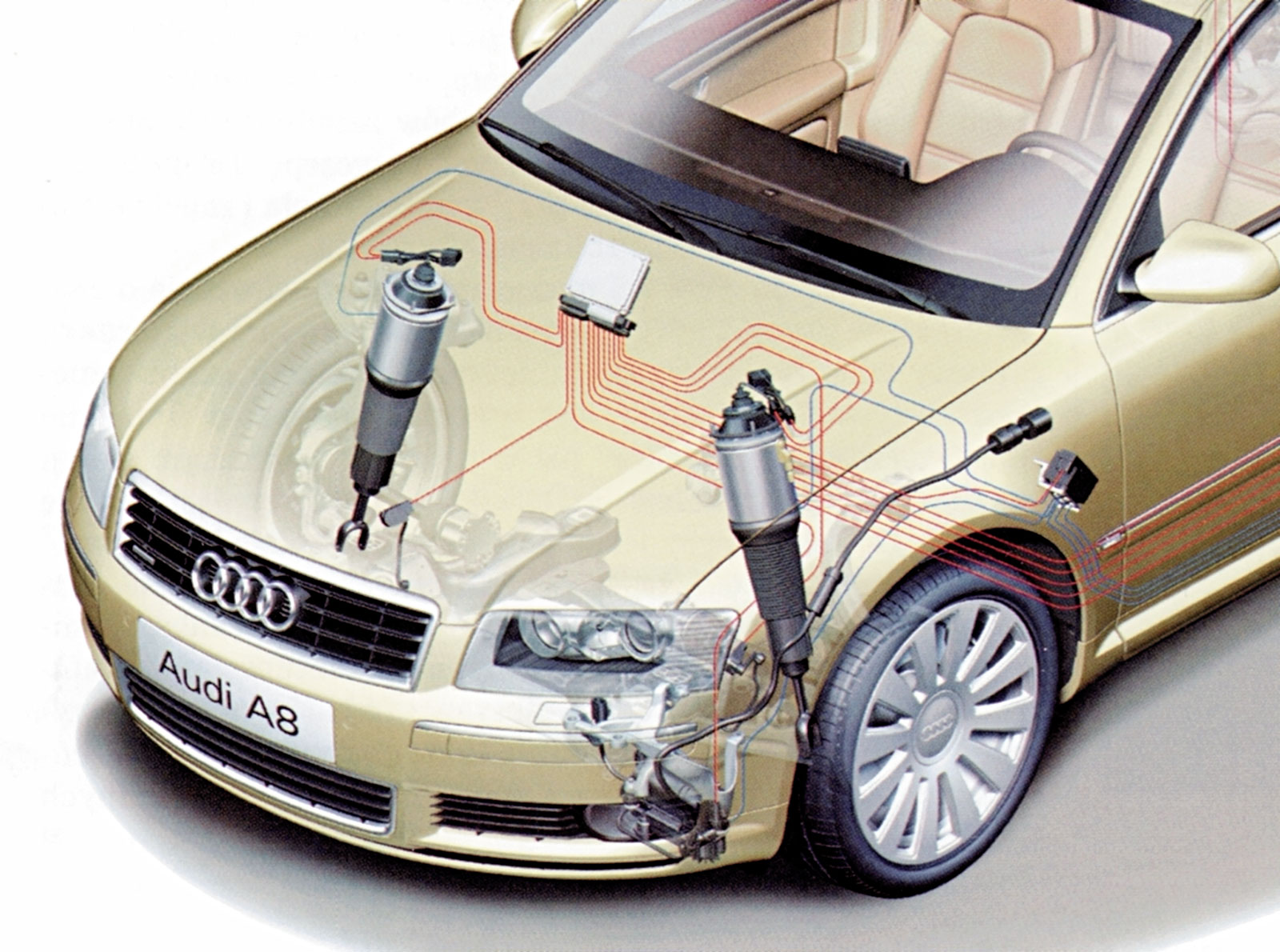

Elementy adaptacyjnego zawieszenia pneumatycznego samochodu osobowego pokazano na rys. 4 i 5. Taki rodzaj zawieszenia łączy pneumatyczne elementy sprężyste ze sterowanymi elektronicznie amortyzatorami o zmiennym tłumieniu. Rolę stalowych elementów sprężystych przejmują umieszczone przy każdym z kół cztery kolumny resorująco-tłumiące, składające się z miecha powietrznego (tłok + cylinder) zintegrowanego z dwururowym amortyzatorem hydraulicznym o bezstopniowym regulowanym tłumieniu. Tylne kolumny wyposażone są w dodatkowe zbiorniki powietrza. Napędzana elektrycznie sprężarka znajduje się w przedziale silnikowym, a akumulator ciśnienia – w bagażniku. Zespoły instalacji są połączone przewodami z tworzywa sztucznego, a przepływ czynnika regulują zawory elektromagnetyczne.

Hydropneumatyczne elementy sprężyste zbudowane są z cylindra połączonego z kulistym zbiornikiem. W zbiorniku znajduje się przepona dzieląca go na dwie części. W jednej (zamkniętej) znajduje się gaz (najczęściej azot), stanowiący element sprężysty zawieszenia. Druga część jest wypełniona olejem i połączona z cylindrem. W cylindrze znajduje się tłok, którego tłoczysko jest połączone z wahaczem koła. Ruchy koła powodują przesuwanie się tłoka w cylindrze. Znajdujący się nad tłokiem olej wywiera nacisk na przeponę i powoduje sprężanie gazu.

Hydropneumatyczne elementy sprężyste charakteryzują się stałą masą gazu w komorze zbiornika oraz tym, że tłok nie działa bezpośrednio na przeponę, nacisk na nią jest wywierany za pośrednictwem oleju. Ten rodzaj elementów sprężystych z reguły występuje w układach hydraulicznych wykorzystywanych do stabilizacji i zmiany wzniosu nadwozia.

Zawieszenie hydropneumatyczne umożliwia utrzymywanie stałej odległości nadwozia od nawierzchni drogi, niezależnie od obciążenia pojazdu. Wysokość elementów sprężystych reguluje się przez doprowadzenie do komory między tłokiem a przeponą dodatkowej ilości oleju. Jego dopływem ze specjalnego zbiornika (akumulatora ciśnienia) do elementów sprężystych steruje regulator wysokości, działający pod wpływem statycznego ugięcia elementów zawieszenia.

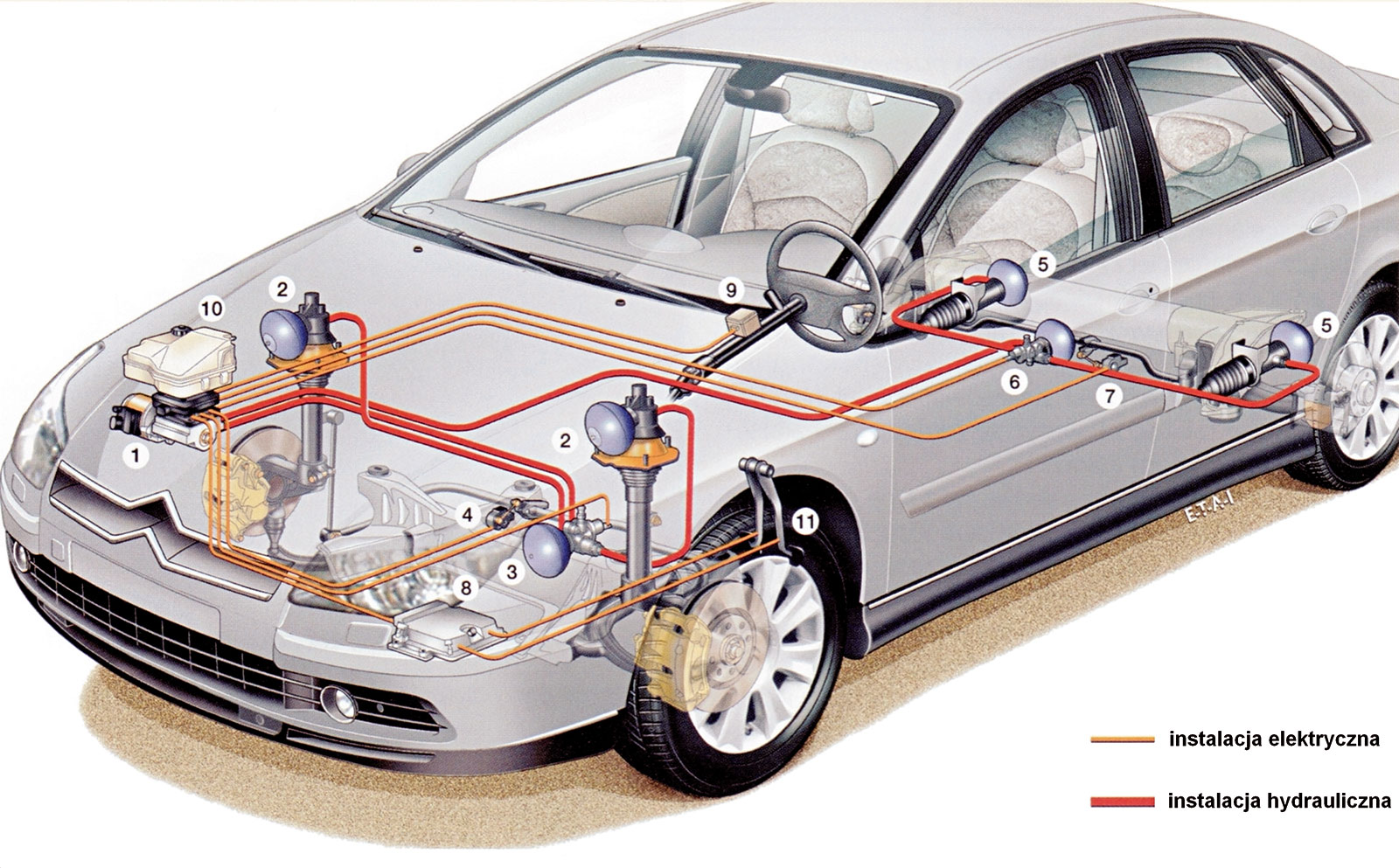

Elementy hydropneumatyczne stosuje się w aktywnych układach zawieszenia nowoczesnych samochodów. Takie zawieszenia samoczynnie utrzymują zadaną wysokość pojazdu przy zmieniającym się obciążeniu (hamowanie, przyspieszanie, jazda po łuku). W zawieszeniu aktywnym zawór sterujący otrzymuje sygnały od właściwych czujników pomiarowych i umożliwia regulację sztywności zawieszenia i wysokości pojazdu. Ogólną budowę zawieszenia hydropneumatycznego aktywnego przedstawiono na przykładzie układu zawieszenia Hydroactive III, zastosowanego w samochodach osobowych marki Citroën C5 i C6. Ta trzecia już generacja zawieszenia hydroaktywnego składa się z następujących zespołów (rys. 6):

a) zintegrowanego modulatora elektrohydraulicznego, który obejmuje:

- pompę wysokiego ciśnienia,

- zbiornik oleju hydraulicznego zawieszenia i wspomagania układu kierowniczego (z wbudowanym akumulatorem ciśnienia),

- elektrozawory wlotowy i wylotowy (dla każdej osi),

- zawór bezpieczeństwa,

- moduł sterowania pracą układu połączony z siecią CAN,

- lokalną sieć sterowników (modułów) zapewniającą szybką transmisję danych,

b) czterech siłowników hydraulicznych,

c) czterech przeponowych gazowo-olejowych akumulatorów ciśnienia i zespolonych z nimi amortyzatorów hydraulicznych (tzw. tłumików wiskotycznych),

d) czujników prześwitu nadwozia (dla każdej osi),

e) przełącznika wysokości prześwitu nadwozia (sterowanie elektryczne).

W układzie zawieszenia Hydroactive III+ dla każdej osi dodatkowo wprowadzono zespoły akumulatorów ciśnienia z tłumikami wiskotycznymi oraz zespoły regulatorów ciśnienia.

Zawieszenie tego typu występuje w dwóch wersjach: podstawowej (III) oraz o rozszerzonym zakresie funkcji (III+, Citroën C5). W samochodzie Citroën C6 zastosowano zawieszenie Hydroactive III+ AMVAR. Trzecia generacja zawieszenia za pomocą układu hydraulicznego realizuje dwie funkcje: resorowanie i tłumienie. Charakteryzuje się możliwością adaptacji wysokości prześwitu nadwozia do warunków jazdy z uwzględnieniem rodzaju nawierzchni i prędkości pojazdu. Ograniczono również połączenie hydrauliczne z układami hamulcowym i kierowniczym, co występowało we wcześniejszych jego generacjach.

W zawieszeniu Hydroactive III zastosowano dwa tryby pracy automatycznej:

- położenie jazdy po nawierzchniach równych (autostrada); w tym trybie działania powyżej prędkości jazdy 110 km/h prześwit nadwozia automatycznie zmniejsza się o 15 mm,

- położenie jazdy po drogach o gorszym stanie nawierzchni; w tym trybie ustawień powyżej prędkości jazdy 70 km/h prześwit nadwozia automatycznie zwiększa się o 13 mm.

Samoczynną zmianę prześwitu nadwozia zapewnia moduł sterowania pracą zawieszenia na podstawie analizy informacji z czujników: prędkości jazdy i prześwitu nadwozia poszczególnych osi. W zawieszeniu Hydroactive III+ wprowadzono dodatkowy, trzeci, tryb pracy umożliwiający zmianę charakterystyki pracy zawieszenia w zależności od stylu jazdy kierowcy. W celu realizacji tej funkcji zastosowano dodatkowe czujniki: kąta skrętu kierownicy, położenia przepustnicy oraz przyśpieszeń wzdłużnych i poprzecznych.

2. Elementy tłumiące (amortyzatory)

W układach zawieszenia współczesnych pojazdów samochodowych powszechnie stosuje się amortyzatory hydrauliczne, których działanie polega na tłoczeniu cieczy przez kalibrowane otwory. Występujące przy tym opory są pokonywane kosztem energii drgań pojazdu, co powoduje ich tłumienie. Siła tłumienia jest proporcjonalna do prędkości względnej tłoka i cylindra. Większość amortyzatorów tłumi drgania zarówno podczas najeżdżania koła na nierówność (ugięcie zawieszenia), jak i podczas zjeżdżania z niej (odbicie), są to zatem amortyzatory dwustronnego działania. Mają one najczęściej niesymetryczną charakterystykę, tzn. skuteczność tłumienia przy odbiciu jest 2÷4 razy większa niż przy ugięciu zawieszenia.

Pod względem konstrukcji amortyzatory hydrauliczne dzieli się na ramieniowe i teleskopowe. Obecnie powszechnie stosowane są amortyzatory teleskopowe.

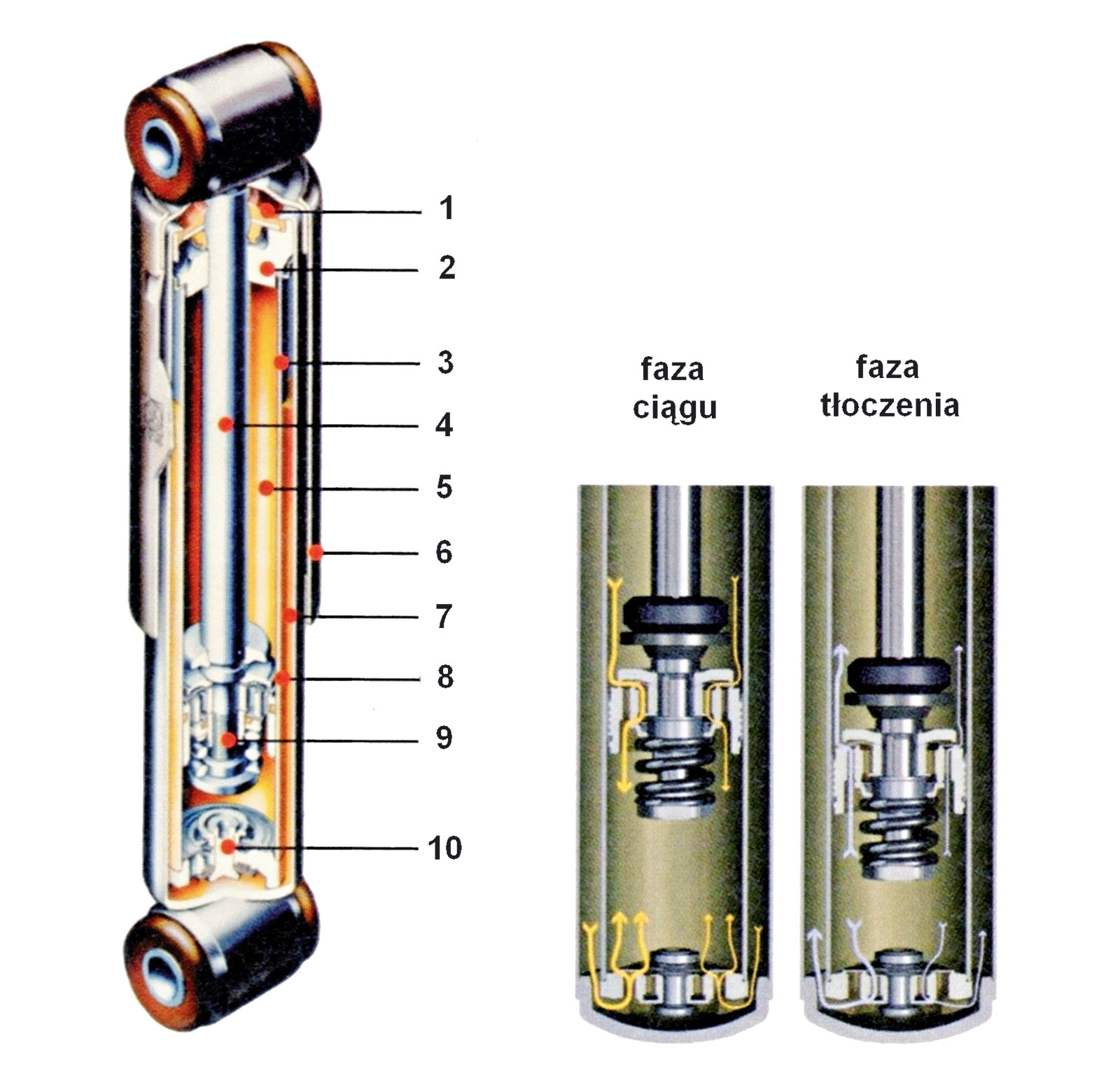

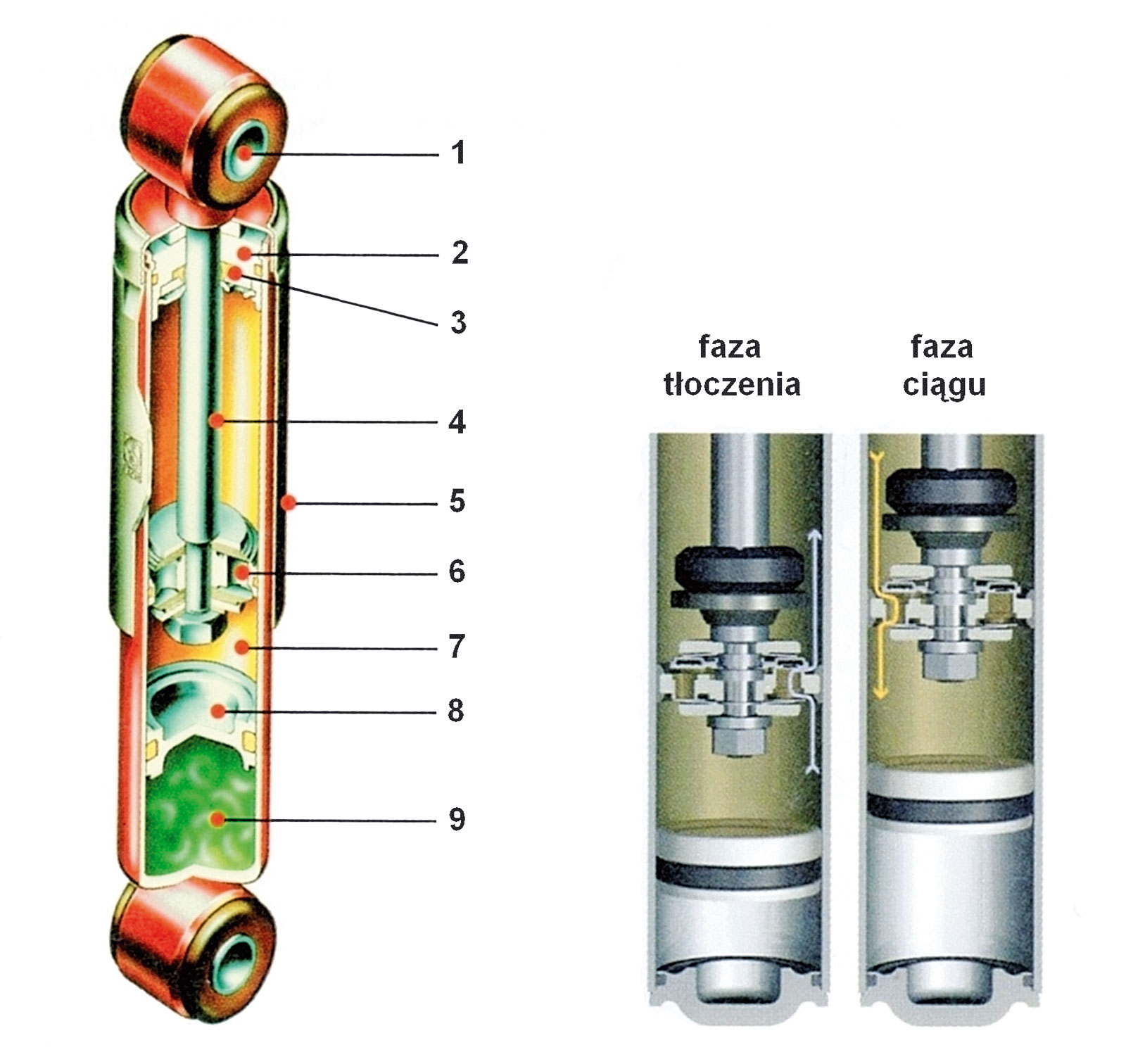

Rozróżnia się dwa typy amortyzatorów hydraulicznych teleskopowych:

- dwururowe (rys. 7), w których komora kompensacyjna znajduje się pomiędzy zewnętrzną powierzchnią cylindra a rurową obudową,

- jednorurowe (rys. 8), z komorą kompensacyjną w postaci komory ciśnieniowej wypełnionej gazem i oddzielonej od cieczy roboczej membraną lub tłokiem.

Wadą amortyzatorów dwururowych jest konieczność pracy w pozycji pionowej lub z niewielkim pochyleniem i utrudnione odprowadzanie ciepła, ponieważ rura wewnętrzna (tłumiąca) znajduje się wewnątrz rury zewnętrznej (osłonowej), oraz gorsze tłumienie drgań spowodowane pienieniem oleju. Większość tych wad zdołano wyeliminować w amortyzatorze jednorurowym, który nie ma rury zewnętrznej (ułatwione chłodzenie), olej od gazu oddzielony jest dodatkowym tłokiem (nie dochodzi do pienienia oleju). Taki amortyzator charakteryzuje się dobrym tłumieniem drgań, szybką reakcją i małą masą własną. Dalsze udoskonalenie amortyzatora jednorurowego polega na jego odwróceniu, tzn. zamontowaniu tłoczyskiem do góry, co pozwoliło na zwiększenie siły tłumienia i bezpieczeństwa podczas jazdy.

Niezależnie od rozwiązania konstrukcyjnego podstawowymi elementami teleskopowych amortyzatorów hydraulicznych są: cylinder oraz poruszający się w nim tłok z tłoczyskiem. Cylinder roboczy amortyzatora jest wypełniony cieczą i rozdzielony tłokiem na dwie komory. Ruch tłoka powoduje przetaczanie cieczy z jednej komory do drugiej przez wykonane w tłoku kalibrowane otwory, ich średnica decyduje o wartości siły tłumienia. Otwory są wyposażone w zaworki zwrotne. W zależności od kierunku ruchu tłoka olej jest przetłaczany przez otwór o innej średnicy (zmiana siły tłumienia w zależności od kierunku ruchu tłoka). Przez odpowiedni dobór średnic otworków oraz sztywności sprężyn zaworków można otrzymać najkorzystniejszą dla danego pojazdu charakterystykę amortyzatora.

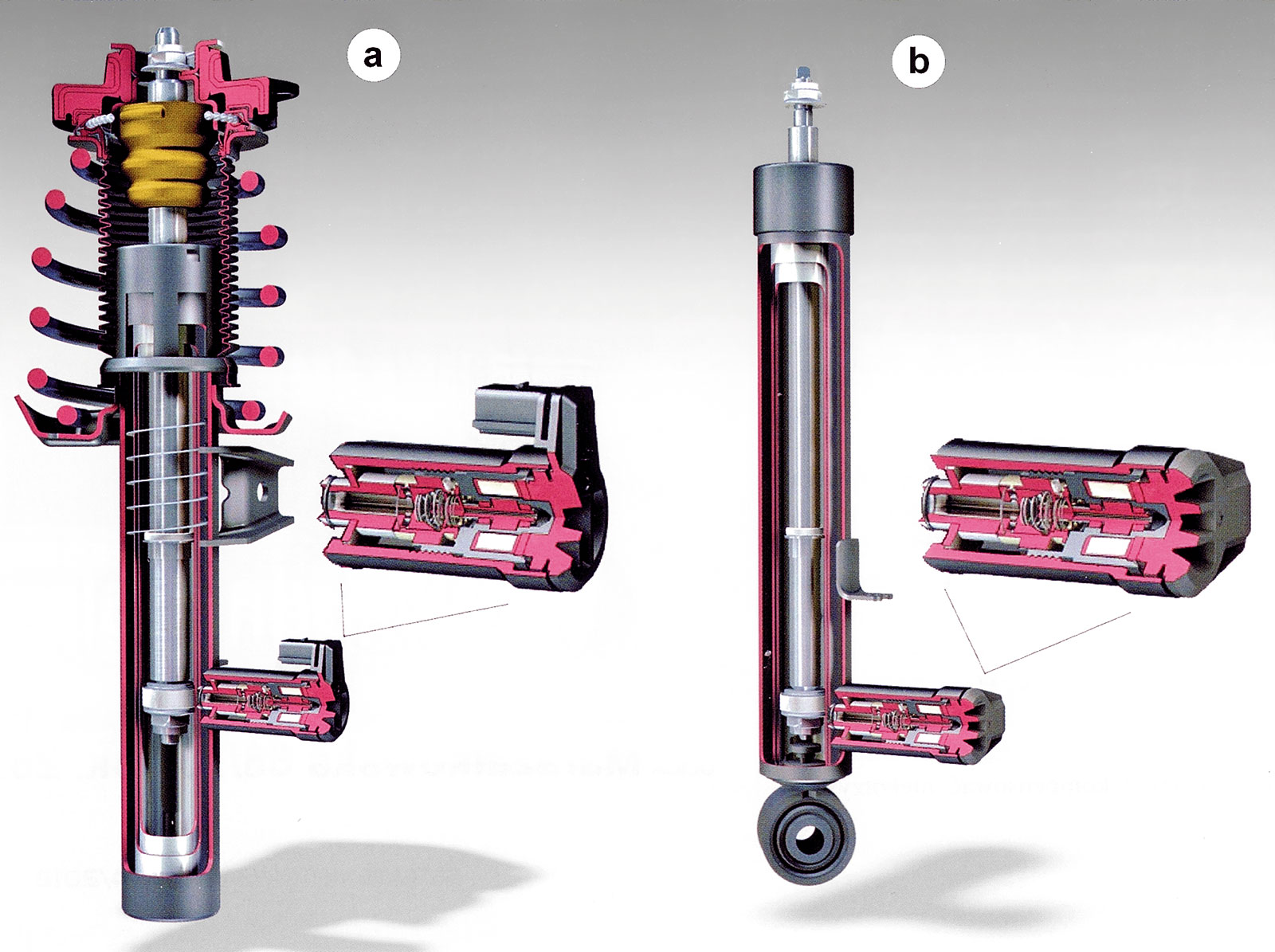

W nowoczesnych rozwiązaniach konstrukcyjnych amortyzatorów ich siła tłumienia może być sterowana elektronicznie, np. amortyzatory z zaworami sterującymi DCC (rys. 9). Podstawowymi elementami wykonawczymi systemu DCC są cztery klasyczne amortyzatory dwururowe, uzupełnione gazem pod niewielkim ciśnieniem. Dodatkowym elementem każdego z tych amortyzatorów jest zewnętrzny, proporcjonalny zawór hydrauliczny, sterowany elektromagnetycznie. Zawór ten steruje przepływem oleju pomiędzy przestrzenią nad tłokiem w wewnętrznym cylindrze amortyzatora a zewnętrznym zbiornikiem oleju wokół cylindra. Zawór sterujący zmienia w równej proporcji tłumienie w ruchu dobicia i odbicia zawieszenia.

3. Stabilizatory

Stabilizatorami nazywa się urządzenia zabezpieczające przed nadmiernymi przechyłami nadwozia. Stabilizatory wpływają również na kierowalność, co powoduje zwiększenie bezpieczeństwa jazdy. Stosowanie sprężystych elementów zawieszenia powoduje, że podczas jazdy na zakręcie (występuje siła odśrodkowa) lub pod wpływem działania innych sił bocznych nadwozia pojazdów przechylają się w kierunku poprzecznym do kierunku ruchu. Występuje to szczególnie wyraźnie w szybkich samochodach osobowych oraz w dużych samochodach ciężarowych, w których środek ciężkości jest usytuowany wysoko. W takich pojazdach konieczne jest stosowanie stabilizatorów. Stabilizatory mechaniczne w postaci drążków skrętnych związanych z elementami prowadzącymi kół jednej osi najczęściej stosuje się w samochodach osobowych. Skręcenie drążka jest proporcjonalne do różnicy ugięć prawego i lewego koła. Przy jednakowych ugięciach zawieszenia z obu stron stabilizator nie działa.

Poza zmniejszaniem przechyłów bocznych za pomocą stabilizatorów można też wpływać na zachowanie się pojazdu podczas jazdy na zakręcie. Ogólnie można stwierdzić, że sztywny stabilizator zastosowany:

- w przednim zawieszeniu zwiększa tendencję do podsterowności i poprawia zachowanie się samochodu podczas zmiany pasa ruchu,

- w tylnym zawieszeniu umożliwia uzyskanie w samochodzie o przednim napędzie neutralnej charakterystyki sterowności,

- w tylnym zawieszeniu w samochodzie o tylnym napędzie powoduje zwiększenie nadsterowności.

Stabilizator ma także oddziaływanie niekorzystne. Im większa jest wartość współczynnika sztywności stabilizatora, tym silniej są napięte poszczególne przeguby elastyczne oraz inne elementy i tym słabiej zawieszenie reaguje na pokonywane nierówności drogi.

Podobny efekt do działania stabilizatora mechanicznego (drążkowego) można uzyskać w zawieszeniu pneumatycznym lub hydropneumatycznym.

Zakres diagnozowania układu zawieszenia

Zawieszenie samochodu jest tym układem, od którego poprawnego działania zależą: bezpieczeństwo jazdy, kierowalność pojazdu, trwałość i niezawodność innych zespołów, komfort jazdy pasażerów oraz stan przewożonych towarów. Wykorzystywanie samochodu z niezdatnym zawieszeniem znacznie skraca okres jego użytkowania.

Dobór rodzaju zawieszenia oraz charakterystyk jego elementów sprężystych i tłumiących to zadanie trudne. Obecnie w samochodach osobowych elementy te posiadają najczęściej charakterystyki nieliniowe. Elementami sprężystymi są w nich na ogół stalowe sprężyny śrubowe. Nieliniową charakterystykę sztywności sprężyn otrzymuje się przez zmianę średnicy zewnętrznej, skoku lub średnicy drutu. W samochodach ciężarowych elementami sprężystymi są z reguły resory piórowe, drążki skrętne i miechy zawieszenia pneumatycznego.

Elementami tłumiącymi drgania w samochodach osobowych są amortyzatory teleskopowe o charakterystyce komfortowej (miękkiej) lub sportowej (twardej). Konstruktorzy, dobierając charakterystykę tłumienia amortyzatora, najczęściej przyjmują rozwiązanie kompromisowe. Charakterystyki stosowanych amortyzatorów są nieliniowe oraz niesymetryczne. W samochodach ciężarowych do tłumienia drgań nadwozia stosuje się także inne elementy tłumiące. Na tłumienie drgań oprócz amortyzatorów mają wpływ: opony, sprężyny, przeguby kuliste, tuleje metalowo-gumowe i stabilizatory. Jednak w największym stopniu o wartości tłumienia decydują amortyzatory.

Poważne zadania, jakie ma do spełnienia w samochodzie układ zawieszenia, oraz jego wpływ na bezpieczeństwo jazdy sprawia, że ocena stanu technicznego tego układu ma duże znaczenie dla właściwej eksploatacji pojazdu.

Przed przystąpieniem do kontroli układu zawieszenia należy doprowadzić ciśnienie w ogumieniu do zalecanego przez wytwórcę samochodu oraz usunąć luzy w zawieszeniu.

Do badania skuteczności tłumienia zawieszenia pojazdu o dopuszczalnej masie całkowitej do 3,5 t wykorzystuje się dwie metody: drgań swobodnych i drgań wymuszonych.

Pierwsza z nich polega na ocenie drgań swobodnych nadwozia pojazdu, wywołanych wytrąceniem bryły nadwozia ze stanu spoczynkowego. W nowszych odmianach tej metody mierzy się siłę nacisku koła na podłoże.

Natomiast metoda drgań wymuszonych polega na rejestracji zmiennej amplitudy drgań w funkcji czasu (tzw. test Boge) i porównaniu otrzymanych wykresów z charakterystykami wzorcowymi dla badanego samochodu. W przypadku stosowania drugiej odmiany tej metody (tzw. test Eusama) dokonuje się analizy nacisku koła na płytę stanowiska. Następnie porównuje się wyniki pomiaru z wymaganiami ustalonymi przez Europejskie Stowarzyszenie Producentów Amortyzatorów (EUSAMA).

Amortyzatory wchodzą w skład elementów tłumiących układu zawieszenia. Ich niezdatność decyduje o zachowaniu się pojazdu w czasie jazdy, powoduje zmniejszenie bezpieczeństwa (mniejsza przyczepność kół do drogi, wydłużenie drogi hamowania) oraz wpływa na jego trwałość.

Dokładniejsze rozpoznanie niezdatnego amortyzatora jest możliwe dopiero na stanowiskach kontrolnych. W diagnostyce wykonywanej w stacjach kontroli pojazdów i stacjach obsługi samochodów najczęściej stosuje się badanie amortyzatorów w stanie zamontowanym w pojeździe, z uwagi na łatwość pomiaru i szybkość jego wykonania. Metoda drgań wymuszonych znalazła powszechne zastosowanie do określania stanu technicznego układu zawieszenia samochodów osobowych, osobowo-terenowych i dostawczych.

Urządzenia do badania zawieszenia są naprawdę przydatne w stacjach kontroli i obsługi pojazdów oraz w warsztatach samochodowych. Aktualnie produkowane urządzenia do badania zawieszenia (amortyzatorów) wykonywane są w wersji stacjonarnej lub mobilnej (z rampami najazdowymi). Mogą być stosowane tylko do kontroli w samochodach osobowych i dostawczych. Diagnozowanie zawieszenia samochodów ciężarowych, autobusów oraz przyczep i naczep nadal jest wykonywane metodami organoleptycznymi.

Podczas eksploatacji pojazdu charakterystyki elementów sprężystych i tłumiących zawieszenia ulegają zmianie. W zawieszeniu pojawiają się luzy wpływające na bezpieczeństwo jazdy. Objawami niezdatności układu zawieszenia są:

- duże amplitudy drgań nadwozia,

- powiększone przechyły pojazdu wpływające na komfort jazdy i stabilność ruchu,

- odrywanie się kół od nawierzchni drogi,

- wydłużenie drogi hamowania.

Wówczas w czasie jazdy występują w zawieszeniu nadmierne siły dynamiczne, powodujące szybsze zużycie elementów samochodu i niszczenie nawierzchni drogi. Z tego powodu konieczne są badania okresowe stanu technicznego zawieszenia.

Stacje diagnostyczne i stacje obsługi pojazdów nie dysponują obecnie urządzeniami pozwalającymi na przeprowadzenie badań kontrolnych wszystkich elementów układu zawieszenia. Badania takie prowadzi się metodami organoleptycznymi. Jedynie elementy tłumiące drgania (szczególnie amortyzatory) mogą być sprawdzane na specjalnych stanowiskach kontrolnych.

Oględziny zewnętrzne układu zawieszenia obejmują: sprawdzenie ukompletowania, prawidłowości jego montażu oraz stanu technicznego elementów sprężystych, prowadzących i tłumiących drgania (amortyzatorów). Ocenia się także luzy w układzie zawieszenia.

Określenie stanu technicznego elementów tłumiących drgania (przede wszystkim amortyzatorów) metodami przyrządowymi wykonuje się na podstawie analizy drgań w funkcji czasu lub analizy nacisku koła na podłoże.

dr inż. Kazimierz Sitek

Literatura:

1. Prochowski L., Żuchowski A.: Pojazdy samochodowe. Samochody ciężarowe i autobusy. WKŁ, Warszawa 2016.

2. Reimpell J., Betzer J.: Podwozia samochodów. Podstawy konstrukcji. WKŁ, Warszawa 2012.

3. Sitek K.: Diagnostyka samochodowa. Układy odpowiedzialne za bezpieczeństwo jazdy. Wydawnictwo Auto, Warszawa 1999.

Komentarze (0)