Rys. 1

Szybciej, dokładniej, taniej

Czy oscyloskop jest przydatnym i potrzebnym narzędziem we współczesnym serwisie samochodowym? Na tak postawione pytanie większość mechaników z doświadczeniem w diagnostyce odpowie twierdząco. Jednak na kolejne: czy faktycznie posiadają i używają oscyloskop – zdecydowana większość odpowiada przecząco. Skąd wynika taka rozbieżność?

Najczęściej problemem jest brak wiedzy i umiejętności. Samo słowo „oscyloskop” dla wielu brzmi obco i skomplikowanie. Tymczasem urządzenie to służy do pomiaru wielkości elektrycznych, takich jak napięcie, natężenie prądu i częstotliwość, a także innych sygnałów, które można przetworzyć na postać elektryczną. Największą jego zaletą jest możliwość obserwacji sygnałów szybkozmiennych i przedstawienie ich w formie graficznej.

Dlaczego mechanicy unikają oscyloskopu?

Podstawowy problem? Obsługa oscyloskopu wymaga więcej niż tylko podłączenia się do złącza diagnostycznego i odczytania kodów błędów. Trzeba bezpośrednio podpiąć się do badanego podzespołu – czujnika lub elementu wykonawczego. Aby tego dokonać, musimy wiedzieć, gdzie dany komponent się znajduje, jak wygląda jego złącze i na których pinach znajdują się interesujące nas sygnały.

Kolejny problem to konieczność konfiguracji – musimy dobrać skalę osi amplitudy i osi podstawy czasu, a zatem musimy wiedzieć, jaki sygnał będziemy mierzyć. Na koniec pozostaje interpretacja otrzymanego wyniku – musimy potrafić określić, czy zmierzony przez nas sygnał jest prawidłowy, czy nie. Tutaj z pomocą przychodzi Snap-on z modelem SUN PDL8100 (rys. 1) – tester diagnostyczny wraz z oscyloskopem wyposażonym w bazę procedur pomiarowych dla konkretnych podzespołów w danym samochodzie (skonfigurowany oscyloskop, gotowe procedury pomiarowe wraz z sygnałami wzorcowymi). Wystarczy, aby mechanik dysponujący takim urządzeniem wiedział, jaki komponent chce sprawdzić – resztę potrzebnych informacji znajdzie w urządzeniu. Dzięki temu bariera wejścia w diagnostykę oscyloskopową została znacząco obniżona.

Jednym z częstych problemów diagnostycznych jest weryfikacja przepływomierza. Nierzadko jego nieprawidłowa praca nie zapisuje się w sterowniku jako błąd, na przykład gdy sygnał z czujnika jest zbyt niski, ale nadal mieści się w dopuszczalnym zakresie.

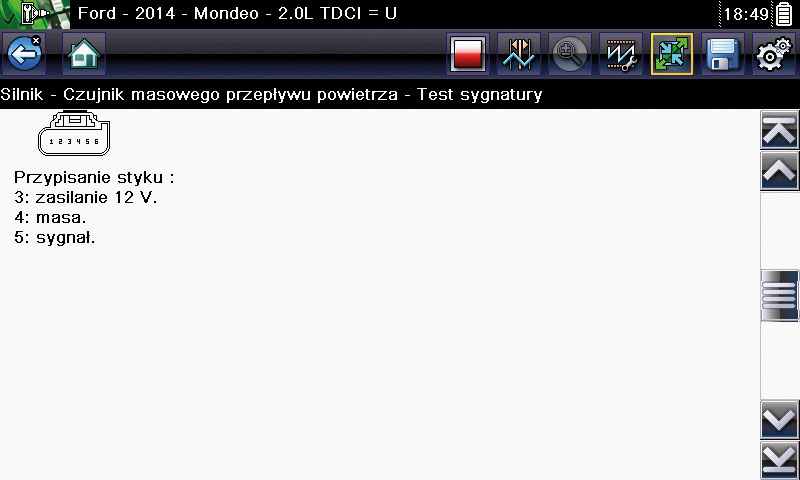

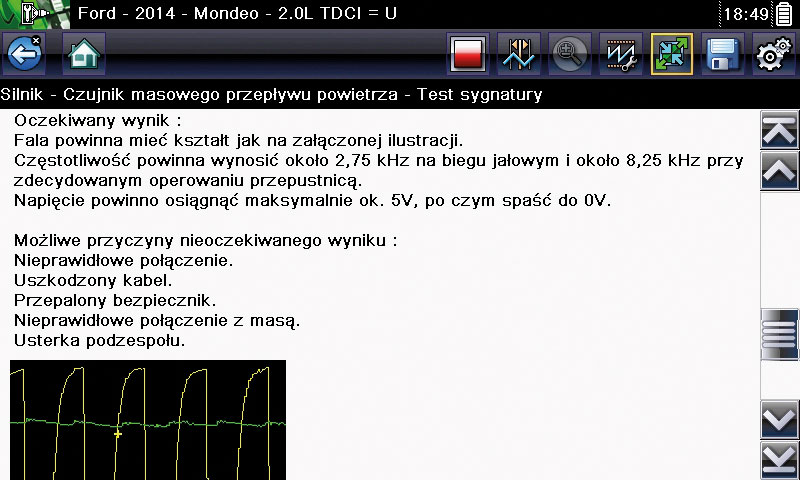

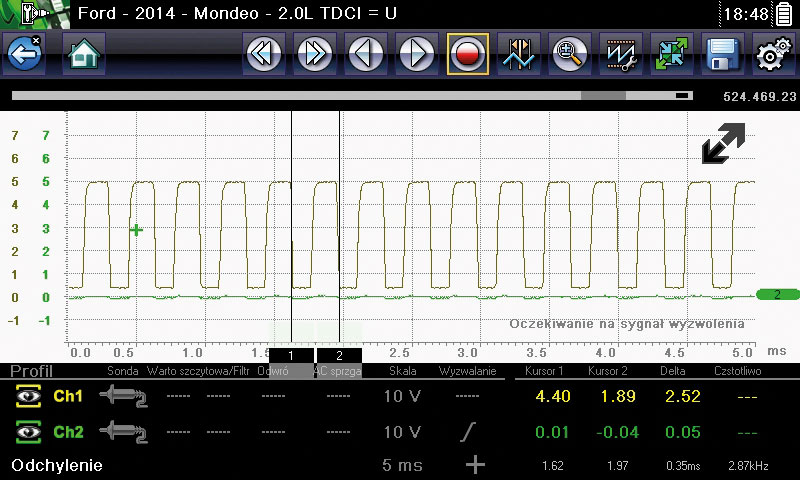

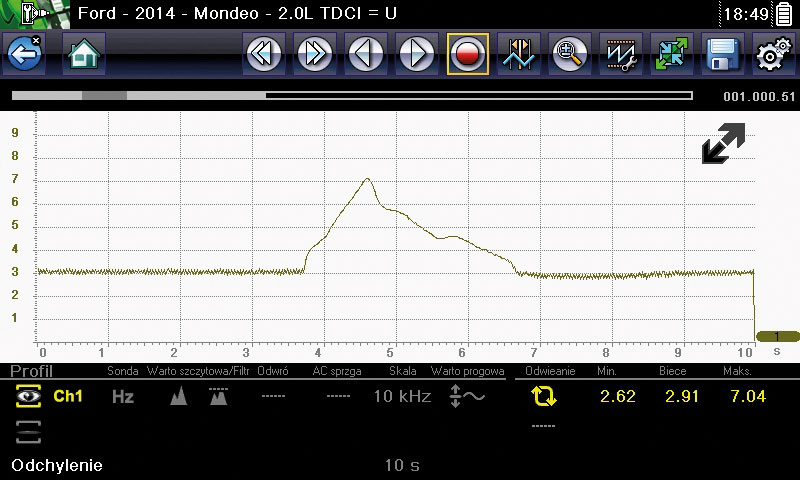

Pracę przepływomierza możemy w prosty i szybki sposób sprawdzić za pomocą oscyloskopu – musimy tylko wiedzieć, jak się podpiąć i jak skonfigurować oscyloskop oraz jaki powinien być prawidłowy sygnał. Wszystkie te informacje znajdzie mechanik w testerze PDL8100. Na przykładzie popularnego silnika 2.0 diesel z Forda Mondeo pokazana jest procedura pomiarowa (rys. 2-4). Pomiar sygnału z przepływomierza został zaprezentowany na rys. 5. Widać, że jest to przepływomierz częstotliwościowy, którego amplituda sygnału powinna być stała i mieścić się w przedziale 0-5 V, natomiast częstotliwość sygnału rosnąć wraz ze wzrostem mierzonej masy powietrza. Aby ułatwić pracę mechanikowi, tester PDL8100 udostępnia gotową procedurę pomiaru tego sygnału (rys. 6), co pozwala każdemu warsztatowi łatwo potwierdzić prawidłowość działania czujnika.

Rys. 2

Rys. 3

Rys. 4

Rys. 5

Rys. 6

Inny przykład to kody błędów P0300X (gdzie X to numer cylindra) – wypadanie zapłonu. Należy pamiętać, że kod wskazuje na skutek, a nie na przyczynę, i zanim zaczniemy wymianę elementów układu zapłonowego, warto je zdiagnozować – tym bardziej, że przyczyn wypadania zapłonu może być więcej niż tylko uszkodzony układ zapłonowy.

Sterownik silnika monitoruje pojawienie się zapłonu w cylindrze w większości przypadków wyłącznie na podstawie chwilowego wzrostu prędkości obrotowej wału korbowego po suwie pracy na danym cylindrze. Nie ma żadnych czujników weryfikujących poprawność iskry czy pracy cewki. Warto mieć więc możliwość sprawdzenia, czy rzeczywiście nastąpił zapłon na danym cylindrze i czy czujnik prędkości wału korbowego działa prawidłowo.

Najlepiej w tym przypadku posłużyć się oscyloskopem i wykonać kilka pomiarów. Jednym z kluczowych będzie pomiar napięcia wtórnego cewki, czyli napięcia na świecy. W przypadku starszych samochodów z przewodami zapłonowymi można wykorzystać sondę do wysokich napięć, którą zapina się na przewodzie. W nowszych samochodach, mających cewki bezpośrednio na świecach, nie ma takiej możliwości. Rozwiązanie tego problemu znajdziemy w testerze SUN PDL8100, który wyposażony jest w specjalny adapter do pomiaru napięcia z uzwojenia wtórnego cewek. To opatentowane rozwiązanie ma formę małej płytki, wystarczy przyłożyć ją do cewki (rys. 7).

Rys. 7

Rys. 8

Standardowe ustawienia oscyloskopu do pomiaru napięcia wtórnego tester automatycznie skaluje do wartości 20 kV, natomiast oś podstawy czasu na 10 ms. Rys. 8 przedstawia prawidłowy przebieg napięcia – możemy na nim wyróżnić kilka charakterystycznych punktów:

1. Pierwszy etap to spadek napięcia – jest to okres ładowania cewki.

2. Indukcja napięcia w uzwojeniu wtórnym i gwałtowny wzrost napięcia do ok. 17 kV.

3. Przeskok iskry i zapłon, spadek napięcia.

4. Oscylacja napięcia – rozładowanie cewki i spadek energii niewykorzystanej na zapłon.

Komentarze (0)