W sieciach cyfrowych w ciągu sekundy przepływają tysiące informacji. Układy mikroprocesorowe potrafią przeczytać każdą z nich i w zależności od treści wykonać właściwe polecenia. Człowiek analizujący ten proces musi wszystko rozciągnąć w czasie. Nad jedną informacją, na przykład chwilowo pojawiającym się napięciem alternatora powyżej 15 V, zastanawiamy się dosyć długo w porównaniu do układów mikroprocesorowych.

Mikroprocesorowi wystarczy ułamek sekundy na analizę, na którą my potrzebujemy minuty. Możemy przemyśleć działanie alternatora, rozważyć skutki za wysokiego napięcia, poszukać informacji w internecie, ale potrzebujemy na to dużo czasu. Natomiast mikroprocesor przez kilka minut może wykonać tysiące operacji. Można powiedzieć, że człowiek pewne zjawiska fizyczne „rozciąga w czasie” w swoim umyśle, aby dokonać analizy na tyle, na ile pozwalają mu zmysły.

Nie tylko technika mikroprocesorowa jest szybsza od człowieka. W technice, nawet tej najprostszej, czas wykonania operacji jest bardzo krótki w stosunku do myśli człowieka. Popatrzmy na proste działanie zamka centralnego. Proces technologiczny musimy rozciągnąć w czasie, aby naprawić niedziałający układ zamykania samochodu. Myśląc po cichu, mówiąc na głos czy rysując na kartce papieru, analizujemy sekwencję działania, czyli kroki następujące po sobie w procesie zamykania i otwierania. Analizujemy informacje, jakie muszą dotrzeć do centralki, która podejmie odpowiednie czynności. Zaczynamy od podstawowych informacji, takich jak naciśnięcie przycisku na pilocie. Pilot wysyła zakodowaną informację do centralki, która odbiera sygnały. Zastanawiamy się nad tym, czy pilot rzeczywiście wysłał odpowiedni sygnał, czy centralka jest sprawna i potrafi ten sygnał odczytać. Kolejna sprawa to kontrola zamknięcia drzwi, a więc czy wszystkie drzwi wysłały do centralki sygnały potwierdzające zamknięcie. Zauważmy, że analizujemy informacje, które w rzeczywistości przesyłane są bardzo szybko, na pewno szybciej niż nasze myśli, gdy rozważamy to działanie. Dobrym nawykiem jest rysowanie sekwencji działania danego układu na kartce papieru, a najlepiej w zeszycie, bo wtedy notatki przetrwają nawet lata. Podsumowując ten prosty przykład, można stwierdzić, że nasze badanie procesów technicznych polega na rozciągnięciu w czasie i analizie kolejnych kroków, jakie wykonuje dany układ.

Ciekawa jest też analiza sygnałów. Zauważmy, że oscyloskop pokazuje nam obraz sygnału właśnie w formie rozciągniętej. Ustawiając oscyloskop odpowiednio, możemy odczytać jego najdrobniejszy fragment, aby zastanowić się nad nim. I to jest wielki sukces techniki, że możemy podejrzeć zjawiska w nierzeczywistym czasie trwania danego sygnału. To znaczy w czasie, który został wydłużony na ekranie. Jest to potrzebne, bo nasze zmysły nie są w stanie odczytać sygnału, gdyby został on zobrazowany w naturalnym dla niego czasie. To rozciągnięcie w czasie jest konieczne do naszej analizy, czyli normalnej pracy diagnosty. Do odczytywania sygnałów potrzebna jest wiedza techniczna, jak działa oscyloskop. Na pewno w wielu typowych sytuacjach sprzęt będzie ustawiony na odczyt automatyczny i to w zupełności wystarczy. Jednak nie rozwiążemy w ten sposób trudnych przypadków uszkodzeń. Trzeba umieć ustawić parametry oscyloskopu, aby znaleźć odpowiedni fragment sygnału wskazujący na uszkodzenie.

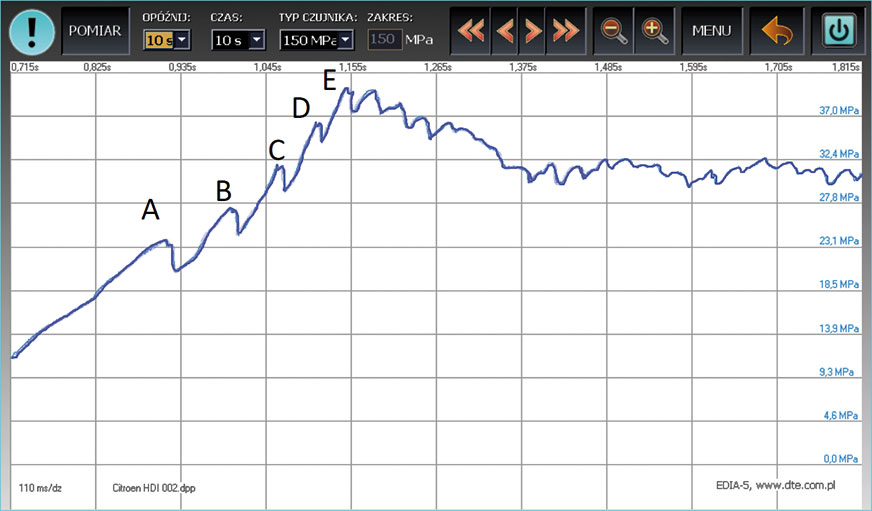

Przyjrzyjmy się zaprezentowanemu wykresowi. Jest to przebieg ciśnienia w listwie common rail. Zwróćmy uwagę na czas przebiegu tego wykresu, wynosi on dokładnie 1,1 s. W ciągu tego czasu wydarzyło się bardzo dużo, o czym warto napisać. Zacznijmy od początku. Jest to wykres ciśnienia w momencie działania rozrusznika. Ciśnienie narastało do wartości 23 MPa i w punkcie A sterownik zdecydował się na wpuszczenie dawki paliwa do cylindra. Ciśnienie wyraźnie spadło, po czym w momencie osiągnięcia wartości około 27 MPa zadziałał drugi wtryskiwacz. I tak po kolei uruchamiane były wtryskiwacze. Od punktu E silnik zaczął pracować na biegu jałowym. Wykres zawiera bardzo dużo informacji, o czym na pewno napiszemy w następnych wydaniach

W technice spotykamy się z wieloma zależnościami, od najprostszych po najbardziej skomplikowane, można nawet powiedzieć zawiłe czy też ukryte. Ogólnie rzecz biorąc, zależność można przedstawić w postaci schematu blokowego. Wykonanie pewnej czynności zależy od poprzedniej. Muszą być spełnione określone warunki, aby przejść do następnego kroku. Rysując schemat blokowy, rozciągamy w czasie dany proces, czyli wykonywanie poleceń krok po kroku. To zdanie jest bardzo ważne i dużo wyjaśnia. Popatrzmy na proces uruchomienia silnika. Jeden program jest napisany tak, że jeżeli sterownik silnika widzi impulsy od czujnika wałka rozrządu, a nie widzi obrotów silnika z wału, to nie uruchomi silnika. W innych samochodach wystarczy sygnał z czujnika wałka rozrządu do podania napięcia na rozrusznik. Jeżeli na skanerze wybierzemy te dwa czujniki i wyświetlimy w postaci wykresów, zobaczymy zależności, jakie zostały wprowadzone do programu. Można też samemu odłączać wtyczki od czujników, aby zrozumieć, jak działa program w danym modelu. Taka nasza aktywność podczas diagnostyki, polegająca na odłączaniu wtyczek i obserwowaniu, w jaki sposób zareaguje program sterownika, jest dobrym sposobem na odkrycie programu napisanego dla danego sterownika. Jest to normalny proces uczenia się, o którym często zapominamy. Niektórzy mówią, że nie mają czasu na takie eksperymenty, a przecież lepiej nauczyć się na sprawnym samochodzie, niż potem głowić się nad niesprawnym. Zauważmy, że przebiegi z czujników zostały rozciągnięte w czasie w celu zobrazowania procesów, jakie musimy znać. O to właśnie chodzi w tej umiejętności „rozciągania”.

Oto inny ciekawy przykład z naszego warsztatu, który spowodował, że koszty naprawy samochodu były wysokie. Usterka polegała na tym, że po dłuższej jeździe samochodem niespodziewanie ginęło napięcie 5 V zasilające potencjometry pedału przyspieszenia i przepustnicy. W poprzednim warsztacie wymieniono przepustnicę i pedał gazu. Usterka wciąż pojawiała się, ale trzeba zaznaczyć, że nie zawsze – najczęściej po nagrzaniu silnika. Czasami przez wiele godzin samochód funkcjonował poprawnie. Mając duże doświadczenie z tego typu usterkami, stwierdziliśmy, że uszkodzony jest sterownik. Oczywiście przedtem sprawdziliśmy okablowanie i wtyczki. Wymieniliśmy przekaźniki zasilające i zrobiliśmy dodatkowe masy sterownika silnika. Po takich czynnościach zaryzykowaliśmy i kupiliśmy dosyć drogi sterownik na giełdzie. Po zaprogramowaniu rozpoczęliśmy próby i ku naszemu zdziwieniu usterka nie ustąpiła.

Mieliśmy dwa sterowniki, zaprogramowane do naszego samochodu. Potem zaczęliśmy testować samochód, pozostawiając go z pracującym silnikiem na postoju, w warsztacie. W momencie wystąpienia usterki silnik gasł, a więc nie musieliśmy obserwować przez wiele godzin parametrów bieżących w skanerze. W momencie zgaśnięcia silnika szybko podstawiliśmy drugi sterownik. Na tym drugim było dokładnie tak samo, a więc usterka nie była w sterowniku. Gwoli ścisłości, drugi sterownik cały czas czekał w lodówce, dlatego że często były kłopoty z tymi sterownikami właśnie po uzyskaniu wysokiej temperatury. Mając podłączony skaner, na którym wyświetlone było napięcie zasilające 5 V, zaczęliśmy poruszać wiązką elektryczną i to w zupełnie przypadkowych miejscach. Dopiero wtedy zobaczyliśmy, jak napięcie z kilkunastu miliwoltów podnosi się do stałego napięcia 5 V. Wystarczyło więc rozpruć wiązkę kabli, aby znaleźć dwa przewody, które miały uszkodzoną izolację i dotykały do siebie. 5 V musiało znikać, bo przewód podający to napięcie dotykał do przewodu masowego. Usterka była uśpiona, a ujawniała się dopiero po nagrzaniu od ciepłego silnika i gdy była wilgoć. Na pewno drgania silnika miały w tym udział. Instalacja nigdy nie była przez mechaników ruszana, samochód nie uczestniczył w żadnej kolizji, a jednak uszkodzenie powstało – można powiedzieć – samoistnie.

Stanisław Mikołaj Słupski

Katedra Elektrotechniki i Elektrotechnologii

Politechnika Lubelska

Artykuł pochodzi z Nowoczesnego Warsztatu

Komentarze (0)