Żadnego zabezpieczania przed wilgocią. Dostęp do elementów jest łatwy, ale płytka narażona na uszkodzenia

Można wyróżnić dwie grupy mechaników samochodowych. Ci pierwsi uważają, że samochód psuje się w wyniku eksploatacji, a wprowadzanie zmian podczas naprawy może powodować zakłócenia w pracy poszczególnych układów. Mają duży szacunek dla konstruktorów i uwzględniają to, że nie dysponują odpowiednim zapleczem badawczym. Z kolei druga grupa wychodzi z założenia, że wadliwe rozwiązania trzeba poprawiać, a wprowadzane samodzielnie udoskonalenia nazywa „patentami”. Oczywiście prawda leży pośrodku.

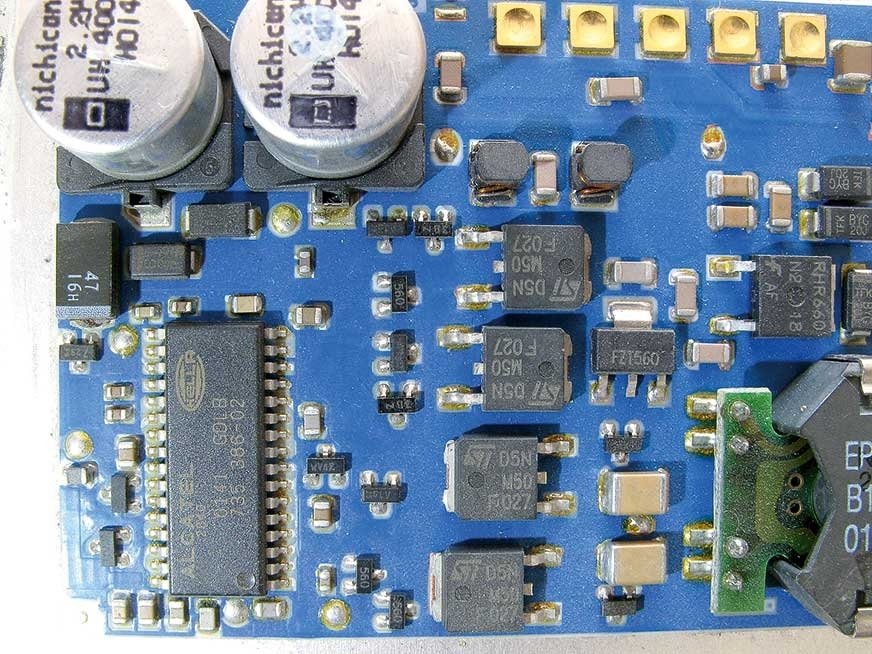

Przykład z naprawy elektroniki. Mamy płytkę, do której przymocowane są elementy elektroniczne. W fazie produkcji płytka została zabezpieczona ochronnym lakierem. Ta dodatkowa powłoka ma chronić przed wilgocią, stanowi także dodatkową osłonę mechaniczną, ponieważ przytrzymuje przylutowane elementy podczas drgań. Dla naprawiającego jest to utrudnienie. Czy po naprawie powinien odtworzyć powłokę ochronną? Z punktu widzenia fachowości na pewno tak. Niektórzy jednak buntują się, widząc bardzo niską jakość oryginalnych płytek, które wyglądają tak, jakby ktoś bardzo niestarannie przejechał pędzlem po przypadkowych elementach. Z takimi przypadkami spotykamy się niestety dosyć często, ale nie oznacza to, że my też mamy tak postępować. Możemy przecież naprawić układ elektroniczny i zabezpieczyć odpowiednim lakierem przed wilgocią. Trzeba również zwrócić uwagę na to, że ciężkie elementy są podatne na drgania i niszczą gniazda lutownicze. Warto więc zastosować dodatkowe mocowanie, na przykład używając kleju na gorąco. Za dobre wykończenie naszej pracy powinniśmy otrzymać właściwą zapłatę.

W procesie produkcyjnym, po zakończeniu lutowania, na płytkach jest bardzo dużo różnego rodzaju zanieczyszczeń. Do lutowania używa się pasty bezołowiowej wraz z chemicznymi aktywatorami. To właśnie one pozostawione na płytkach są głównym źródłem cząsteczek stałych odpowiedzialnych za degradację elektroniki. Jeżeli płytka przed polakierowaniem nie zostanie dobrze umyta, to potem pod warstwą lakieru widać ślady migracji elektrochemicznej. Poza tym na płytce powstają prądy upływu. Brudy często są higroskopijne, czyli pochłaniają wilgoć. A to z kolei powoduje powstawanie korozji. Zanieczyszczenia niszczą płytkę oraz warstwę ochronną, czyli lakier, który rozwarstwia się. Taką delaminację widać już na kilkuletnich układach elektronicznych o złej jakości wykonania. Warsztatowcy nie produkują płytek elektronicznych, ale naprawiając elektronikę, muszą o tym wszystkim wiedzieć – wiedzieć dlaczego elektronika uszkodziła się „sama z siebie”. Poza tym po wykonanej przez nas naprawie musimy zostawić porządek. Bylejakość wystawia rachunek – może nie od razu, ale po pewnym czasie. Sami możemy doprowadzić do uszkodzeń elektroniki i to takich, których już nie będzie można naprawić.

W warsztatach nie zawsze sami wykonujemy prace naprawcze związane z elektroniką, często posiłkujemy się pomocą specjalistów z określonych dziedzin. I tak na przykład kolega po fachu przylutowuje przewody do układów scalonych, przepisuje program, a potem pozostawia spore kawałki cyny na oczkach lutowniczych lub nóżkach do procesora. Przez jakiś czas układ działa poprawnie, ale może się zdarzyć, że w wyniku drgań coś odpadnie i spowoduje zwarcie.

Każda naprawa składa się z kilku etapów: rozebrania urządzenia, naprawienia i zakończenia. I właśnie ten ostatni etap powinien polegać na posprzątaniu po sobie, sprawdzeniu przez lupę, jak oczyściliśmy płytkę, zabezpieczyliśmy przed wnikaniem wilgoci i drganiami. Samochód ciągle porusza się i jest narażony na wstrząsy. Naprawa elektroniki wykonana dobrze pod względem sprzętowym i programowym musi być zakończona dokładnym oczyszczeniem i zabezpieczeniem układu elektronicznego. Nie powinno się przypominać o mocowaniu płytek do obudowy, bo to oczywiste. Gdy po naprawie elektroniki brakuje śrubek, plastikowe mocowania są połamane, a na elementach odprowadzających ciepło jest stara pasta termoprzewodząca, to raczej nie jest w porządku. Przecież pasta kosztuje grosze, a jeżeli jej nie wymienimy, to doprowadzimy do następnej awarii.

Drugi przykład to przewody elektryczne, które korodują w określonych miejscach. Może się zdarzyć tak, że w niektórych samochodach cienki przewód od alternatora często jest przerwany z racji złej jakości. Powinno się nie tylko wymienić uszkodzony fragment, ale pójść trochę dalej – wyciąć ten przewód na takiej długości, na jakiej to możliwe. Oczywiście stosujemy przewód o bardzo dobrej izolacji i dopasowujemy jego grubość do oryginalnej instalacji elektrycznej. Stosujemy połączenie lutowane lub zaciskane. Tutaj zawsze dochodzi do gorącej dyskusji na temat tego, które połączenia są lepsze. Każde jest dobre, o ile zostanie zrobione profesjonalnie.

Kolejna sprawa to brak zastanowienia podczas mocowania przewodów. W trakcie naprawy elektroniki często trzeba przewody elektryczne poluzować z oryginalnych uchwytów, a następnie rozwinąć izolację. W celu znalezienia usterki przecinamy kable, łączymy z różnymi symulatorami, na przykład potencjometrami. Po jej znalezieniu i usunięciu mamy czas na przywrócenie okablowania do stanu, jaki zastaliśmy przed naprawą. Jeżeli przed naszą naprawą widoczne były uszkodzenia, pozdzierana izolacja, powyrywane uchwyty mocujące przewody do karoserii, to oczywiście musimy to naprawić. Nie pozwalajmy sobie na takie myślenie, że „przecież to nie my doprowadziliśmy do takiego stanu”. Naprawiony samochód wyjeżdża od nas i to właśnie na nas spoczywa odpowiedzialność. Dobrym zwyczajem jest nawet wymiana przewodów, które ktoś inny przylutował, ale nie o tym samym kolorze, jaki był poprzednio. Małym wysiłkiem możemy powymieniać przewody na właściwe, o prawidłowej kolorystyce. Na pewno ułatwimy w ten sposób życie temu, kto będzie dokonywał naprawy w tym miejscu w przyszłości. A być może to do nas trafi auto, w którym instalacja została przywrócona do stanu oryginalnego. Możemy też pochwalić się wzorcową naprawą klientowi – na pewno doceni włożoną pracę.

Komentarze (0)