Zmniejszenie mocy napędowej wentylatora chłodnicy i pompy płynu chłodzącego

Zmniejszenie mocy napędowej wentylatora chłodnicy i pompy płynu chłodzącego

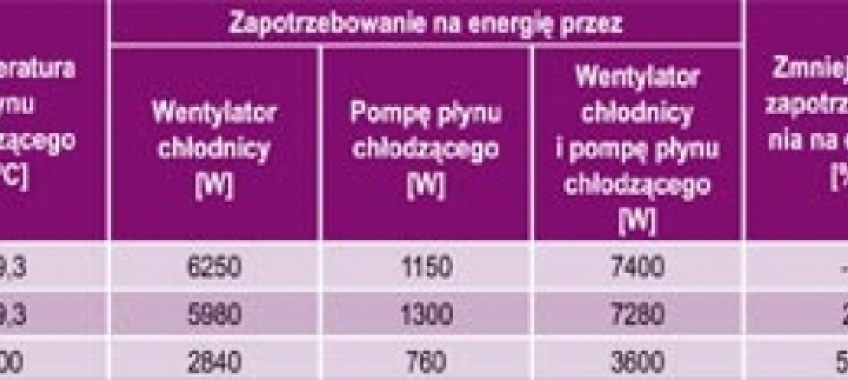

Wyższa temperatura płynu chłodzącego w układzie chłodzenia z termostatem z regulacją programową powoduje, że więcej energii może być wypromieniowana z chłodnicy, elementów układu chłodzenia oraz bezpośrednio z bloku silnika, wskutek większej różnicy temperatur pomiędzy tymi elementami a otaczającym powietrzem. Można więc obniżyć moc wentylatora chłodnicy. Kolejne korzyści wynikają z zastosowania elektrycznej pompy płynu chłodzącego (rys.46). W porównaniu do powszechnie wykorzystywanych pomp napędzanych od wału korbowego silnika, umożliwia ona uniezależnienie wydajności pompy, a więc i prędkości przepływu płynu w układzie chłodzenia silnika od prędkości obrotowej silnika. Możliwe jest też wyłączenie pompy płynu chłodzącego w okresie nagrzewania silnika, co przyspiesza jego nagrzewanie. Optymalizując moc wentylatora i pompy elektrycznej płynu chłodzącego, dla określonej temperatury płynu chłodzącego, odpowiadamy na pytanie: jaka może być możliwie najniższa moc pobierana sumarycznie przez silnik pompy płynu chłodzącego i silnik wentylatora chłodnicy, przy jednoczesnym odprowadzaniu z układu chłodzenia silnika wymaganej ilości ciepła? Wyniki takiej optymalizacji są ujęte w tabeli 1. W pozycji nr 1 tabeli są podane moce silnika wentylatora i pompy płynu chłodzącego konieczne dla utrzymania temperatury płynu chłodzącego 89,3OC przed optymalizacją doboru mocy. Przy zachowaniu tej samej temperatury płynu chłodzącego, zwiększenie mocy pompy układu chłodzenia, a więc również jej wydajności i prędkości przepływu płynu chłodzącego przez układ chłodzenia, umożliwiło odprowadzenie tej samej ilości ciepła z układu chłodzenia, mimo obniżenia mocy silnika wentylatora chłodnicy – pozycja 2 tabeli 1.

Sumaryczny pobór mocy obu silników zmniejszył się o 2%. Zwiększenie temperatury płynu chłodzącego do 100OC, a więc o ok. 10OC, umożliwiło obniżenie sumarycznej mocy obu silników o 51%, co zmniejszyło zużycie paliwa o ok. 3%. Ta możliwość obniżenia zużycia paliwa jest już wykorzystywana przez producentów samochodów i podawana w informacjach technicznych (rys. 47).

Wzrost mocy grzewczej nagrzewnicy kabiny pasażerskiej

Wzrost temperatury płynu w układzie chłodzenia umożliwił odprowadzenie większych ilości ciepła z nagrzewnicy do powietrza wpływającego do kabiny, a więc mocy układu ogrzewania. Umożliwiło to zmniejszenie wymiarów i masy nagrzewnicy oraz wymiarów zespołu doprowadzającego powietrze do kabiny pasażerskiej.

Wzrost mocy retardera w samochodach ciężarowych

Wzrost mocy retardera w samochodach ciężarowychRetarder to urządzenie stosowane w samochodach ciężarowych. Jego zadaniem jest zamiana energii kinetycznej hamującego pojazdu na energię cieplną odprowadzaną przez układ chłodzenia. Retarder zmniejsza obciążenie cieplne układu hamulcowego, dla uniknięcia jego przegrzania. Jest montowany pomiędzy oś napędzaną a skrzynię biegów, lub pomiędzy skrzynię biegów a silnik. Są dwa typy retarderów: hydrodynamiczny i elektrodynamiczny. W retarderze hydrodynamicznym, zintegrowanym ze skrzynią biegów, energia kinetyczna ruchu pojazdu jest zamieniana najpierw na energię kinetyczną cieczy, która następnie jest zamieniana na energię cieplną. W retarderze elektrodynamicznym obracający się wirnik jest hamowany polem magnetycznym, czemu towarzyszy wzrost temperatury retardera. Skuteczność hamowania retarderem zależy od mocy hamowania, z którą może on pracować. Jest ona ograniczona bezpieczną dla retardera wartością temperatury. Moc hamowania retardera limituje więc ilość energii cieplnej, którą układ chłodzenia może odprowadzić w jednostce czasu. Na rys. 48a jest przedstawiony wykres zmian mocy hamowania retardera, podczas hamowania ciężarówki wyposażonej w typowy mechaniczny termostat oraz sprzęgło typu Visco, za pośrednictwem którego silnik napędza wentylator chłodnicy. Po pierwszym okresie hamowania, z mocą maksymalną, następuje chwilowe zmniejszenie mocy hamowania. Po chwili, moc hamowania może być zwiększona, ale do wartości mniejszej od początkowej. Wyposażenie układu chłodzenia silnika w termostat z regulacją programową oraz sprzęgło wentylatora chłodnicy typu E-Visco umożliwia dłuższą pracę retardera z maksymalną mocą hamowania (rys. 48b). Jest to spowodowane tym, że połączony ze sterownikiem termostat z regulacją programową może w krótkim czasie wymusić pracę układu chłodzenia z pełną mocą. Przy tej okazji warto wyjaśnić, co to są sprzęgła typu Visco i E-Visco. W samochodach ciężarowych moc potrzebna do napędu wentylatora chłodnicy wynosi do 15 kW. W samochodach osobowych wyższych klas i w samochodach ciężarowych napęd wentylatora o dużej mocy silnikiem elektrycznym jest zbyt kosztowny. W samochodach osobowych alternatywą dla napędu elektrycznego wentylatora chłodnicy jest napęd przekładnią pasową od silnika. W samochodach ciężarowych wentylator chłodnicy jest napędzany bezpośrednio od wału korbowego silnika. Zależnie od pojazdu i jego warunków pracy, ciśnienie powietrza powstające podczas ruchu pojazdu jest częściowo lub całkowicie wystarczające dla zapewnienia wymaganego natężenia przepływu powietrza przez chłodnicę (nawet w okresie do 95% czasu pracy silnika), dlatego konieczne jest sterowanie mocą wentylatora chłodnicy. Może być to proste sterowanie, za pośrednictwem sprzęgła dwustanowego typu włącz/wyłącz, lub za pośrednictwem ciernego sprzęgła lepkościowego typu Visco lub E-Visco. Umożliwiają one płynne sterowanie mocą wentylatora chłodnicy. Zasada pracy obu sprzęgieł jest taka sama, różne jest sterowanie. W sprzęgle typu Visco (rys. 49) wał korbowy silnika, obracający się z prędkością nN, jest połączony z wałkiem napędzającym 8. Wentylator chłodnicy jest połączony z obudową sprzęgła 7, wewnątrz której jest tarcza zabieraka 4. Jest ona połączona z obudową sprzęgła i dzieli jej wnętrze na dwie komory:

- komorę zasobnikową 5 płynu roboczego, czyli zbiornik płynu roboczego o dużej lepkości;

- komorę roboczą 10.

Jeden z końców wałka napędowego 8 jest zakończony tarczą napędową. Obraca się ona w komorze roboczej 10, bez bezpośredniego kontaktu z tarczą zabieraka 4 i ścianką obudowy sprzęgła 7. W komorze roboczej 10 znajduje się ciecz robocza o dużej lepkości, za pośrednictwem której ruch obrotowy tarczy napędowej 8 jest przenoszony na tarczę zabieraka 4 i ściankę obudowy sprzęgła 7. Obudowa sprzęgła, a więc również wentylator, obraca się z prędkością nW, która jest zawsze mniejsza od prędkości obrotowej nN wałka napędowego 8. Tę różnicę prędkości nazywamy poślizgiem. Jest on konieczny dla powstania sił tarcia na styku cieczy roboczej i obracających się względem niej elementów. Siły te są powodowane lepkością cieczy roboczej. Wartość momentu obrotowego jest regulowana ilością cieczy roboczej wypełniającej komorę roboczą, która napływa do niej z komory zasobnikowej 5. O ilości cieczy roboczej przepływającej z komory zasobnikowej 5 decyduje zawór. Wielkość jego otwarcia jest sterowana sprężyną bimetaliczną 1, za pośrednictwem popychacza 2 i dźwigni 3. Jeśli powietrze, po przepłynięciu przez chłodnicę, ma za wysoką temperaturę, to sprężyna bimetaliczna 1 odkształca się, co powoduje otwarcie zaworu przez dźwignię 3, przez który ciecz robocza przepływa z komory zasobnikowej 5 do komory roboczej 10. Im więcej cieczy wypełnia komorę roboczą 10, tym wartość przenoszonego momentu obrotowego jest większa. Sprężyna bimetaliczna bezstopniowo steruje wartością przenoszonego momentu obrotowego. Ciecz, z komory roboczej 10 do komory zasobnikowej 5, jest pompowana przez pierścień tłoczący 6, połączony z obudową sprzęgła. Jeśli powietrze, po przepłynięciu przez chłodnicę, ma za niską temperaturę, to sprężyna bimetaliczna zmniejsza ilość cieczy roboczej, która przepływa do komory roboczej - wartość przenoszonego przez sprzęgło momentu obrotowego maleje. Gdy temperatura powietrza po przepłynięciu przez chłodnicę jest odpowiednio niska, sprężyna bimetaliczna całkowicie zamyka przepływ cieczy roboczej z komory zasobnikowej 5 do komory roboczej 10. Niewielka ilość cieczy roboczej w komorze roboczej powoduje, że sprzęgło przenosi tylko tzw. resztkowy moment obrotowy, który powoduje tylko powolne obracanie się wentylatora. Według tej samej zasady pracuje sprzęgło typu E-Visco (rys. 50). Inny jest sposób sterowania. Zawór, przez który do komory roboczej wpływa ciecz robocza, jest sterowany elektromagnesem. O wartości natężenia prądu, a więc o wartości momentu obrotowego przenoszonego przez to sprzęgło, decyduje sterownik, na podstawie informacji o aktualnych warunkach pracy silnika. Ponadto, dodatkowy czujnik mierzy prędkość obrotową wentylatora, co umożliwia regulację jej wartości. Dzięki niej temperatura płynu chłodzącego jest stabilniejsza.

Poszerzenie zakresu diagnostyki prowadzonej przez system diagnostyki pokładowej samochodu

Całkowicie mechaniczny (typowy) termostat jest trudny do zdiagnozowania dla sterownika. Nie ma on bowiem połączenia elektrycznego z termostatem, a więc nie może bezpośrednio na niego wpływać oraz kontrolować jego sprawność (pośrednio może). Grzałka termostatu z regulacją programową, sterowana przez sterownik, umożliwia sterownikowi wpływanie na wielkość otwarcia zaworów termostatu przez element rozszerzalny. Umożliwia również jego diagnostykę. Kody usterek, którymi system diagnostyki pokładowej standardu OBDII/EOBD informuje o uszkodzeniach termostatu z regulacją programową, są ujęte w tabeli 2.

Uszkodzenie obwodu grzałki elektrycznej termostatu nie niesie za sobą niebezpieczeństwa dla silnika. Jeśli grzałka nie działa, gdy sterownik tego żąda, to termostat całkowicie mechanicznie utrzymuje temperaturę płynu chłodzącego o wartości ok. 110OC. Przez ok. 90% czasu eksploatacji samochodu silnik pracuje w zakresie małych i średnich obciążeń. Jeśli więc w silniku jest zamontowany termostat z regulacją programową, to temperatura płynu chłodzącego w tych stanach obciążeń wynosi 110OC. Jeśli w stanach dużych obciążeń, wskutek uszkodzenia obwodu grzałki, temperatura płynu chłodzącego nie może zostać obniżona, to oprócz obniżenia momentu obrotowego i mocy silnika, innych negatywnych konsekwencji nie ma. Części silnika i jego układów są projektowane do pracy w wyższych temperaturach niż 110OC. Jeśli więc mają one wymaganą jakość, żadne uszkodzenia nie powinny powstać. Artykuł powstał na podstawie materiałów udostępnionych przez firmę Behr Thermot-tronik GmbH & Co.

mgr inż. Stefan Myszkowski

Studio Konstrukcyjno-Konsultacyjne

Komentarze (0)