Aby sprostać wyzwaniom stawianym konstruktorom przez kolejne przyjęte normy emisji, poziom zaawansowania technicznego jednostek napędowych stał się bardzo wysoki. Obecnie jedynym stosowanym układem zasilania w samochodach osobowych z silnikiem Diesla jest system COMMON RAIL. Zadebiutował on na rynku w 1997 roku i był przełomowy pod kątem możliwości sterowania dawką paliwa. Prawidłowa diagnostyka tego typu układów zasilania wymaga od mechanika wiedzy z zakresu zasady działania całego układu jak i jego poszczególnych elementów.

Układ COMMON RAIL posiada duże możliwości autoadaptacyjne. Nawet niesprawność, któregoś z podzespołów może być niwelowana i samochód nie będzie wykazywał żadnych objawów. W takim przypadku tylko obserwacja parametrów rzeczywistych podczas pracy silnika oraz prawidłowa interpretacja wyników pozwala na wczesne rozpoznanie usterki oraz ocenę stanu technicznego układu.

Na przykładzie Peugeota 308 wyposażonego w silnik DV6TED4 (9HZ) przedstawiono schemat postępowania podczas weryfikacji stanu układu wtryskowego. Pojazd wyposażono w układ wtryskowy firmy BOSCH i sterownik EDC16C34. Elementem wykonawczym odpowiedzialnym za regulację ciśnienia paliwa w tym układzie jest zawór regulacji wydatku umieszczony w pompie wysokiego ciśnienia CP1H1.

Aby stosunkowo szybko i bez demontażu jakichkolwiek elementów wstępnie ocenić stan układu zasilania należy wykonać próbę drogową i dokonać analizy parametrów takich jak:

Aby stosunkowo szybko i bez demontażu jakichkolwiek elementów wstępnie ocenić stan układu zasilania należy wykonać próbę drogową i dokonać analizy parametrów takich jak:

- ciśnienie paliwa wymagane i rzeczywiste,

- prędkość obrotowa silnika,

- temperatura płynu chłodzącego,

- wysterowanie zaworu regulacji wydatku,

- pozycja pedału przyspieszenia,

- korekcje dawek poszczególnych wtryskiwaczy.

Test rozpoczyna się od obserwacji parametrów podczas pracy silnika na biegu jałowym, gdy jest zimny oraz po rozgrzaniu do temperatury roboczej. Następnie podczas jazdy ze średnim i dużym obciążeniem. Podczas pomiarów wykorzystując urządzenie TEXA Navigator TXTs z oprogramowaniem CAR IDC5 pod PC odnotowano następujące wyniki:

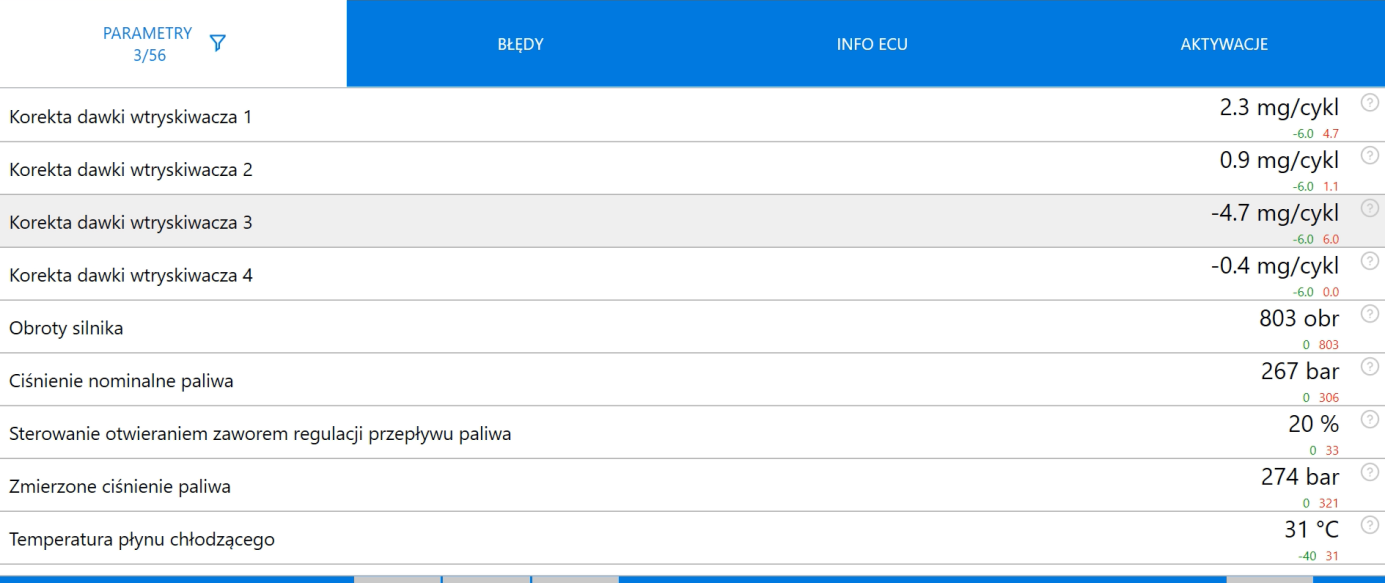

Zdjęcie 1. Podgląd wybranych parametrów rzeczywistych – silnik zimny.

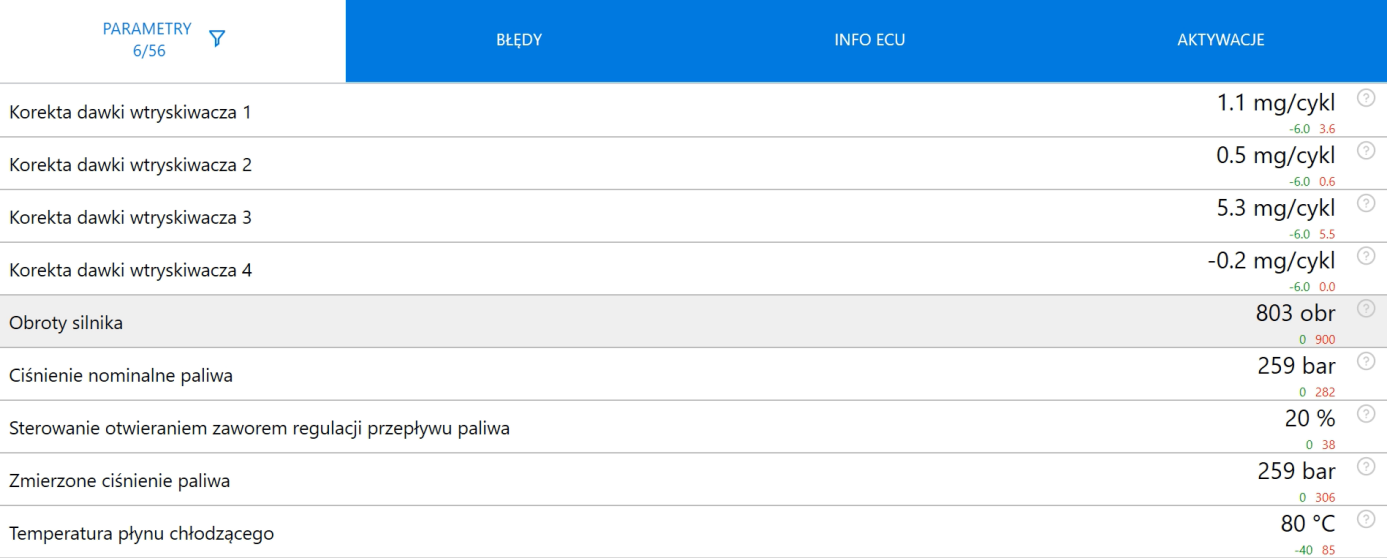

Zdjęcie 2. Podgląd wybranych parametrów rzeczywistych – silnik rozgrzany.

Prawidłowa wartość ciśnienia paliwa dla biegu jałowego wynosi około 250 bar i dla większości układów niezależnie od generacji jest ona taka sama. Jak widać na pierwszym zdjęciu w badanym samochodzie wartość ciśnienia paliwa wynosi 267 bar więc jest prawidłowa. Ważną informacją o stanie układu przekazuje wartość wysterowania zaworu regulacji strumienia paliwa. Im większa jego wartość, tym zawór bardziej się otwiera, aby dostarczyć więcej paliwa do sekcji tłoczącej pompy wysokiego ciśnienia. Dla obrotów biegu jałowego wartość ta powinna wynosić około 20 %. Gdy jest ona większa oznacza to usterkę w układzie paliwowym (nieszczelność). Korekcje dawki paliwa realizowane są do prędkości wału korbowego 1500 obr/min. Mówią one o ile sterownik silnika musi zwiększyć lub zmniejszyć dawkę paliwa, aby uzyskać pożądaną prędkość obrotową walu korbowego. Wartość ze znakiem minus oznacza to, że sterownik na tym cylindrze zmniejszył dawkę paliwa a przy wartości dodatniej zwiększył ją.

Jeżeli poszczególny wtryskiwacz dostarcza zbyt dużo paliwa (brak szczelności), jednocześnie powoduje zbyt szybką prędkość wału to sterownik zmniejsza na nim dawkę paliwa. Niestety, zmniejszy ją też na następnym cylindrze. Oznacza to, że wystąpienie dużej korekty np. na cylindrze trzecim spowodowane może być problemem na cylindrze drugim a nie z wtryskiwaczem trzeciego cylindra. Na korekty wpływ ma też ciśnienie sprężana poszczególnych cylindrów. Zbyt duża korekta na cylindrze 3 oznacza uszkodzenie wtryskiwacza na tym cylindrze, bo na jej wartość ma wpływ zbyt wiele czynników. Jednakże te informację są wystarczają, aby określić stan układu, ponieważ im korekty bliższe 0 oraz bardziej równe tym lepszy stan układu wtryskowego i jednostki napędowej. Dla rozpatrywanego pojazdu wartość korekt [zdjęcie 1] mieści się w granicy tolerancji wynoszącej od -5 do 5 mg/cykl. Pomiar tych samych parametrów na silniku rozgrzanym do temperatury roboczej pokazał, że korekcje uległy zmianie przechodząc z ujemnej w dodatnią co widać na zdjęciu nr. 2, stała się ona również zbyt duża mimo to praca silnika była prawidłowa.

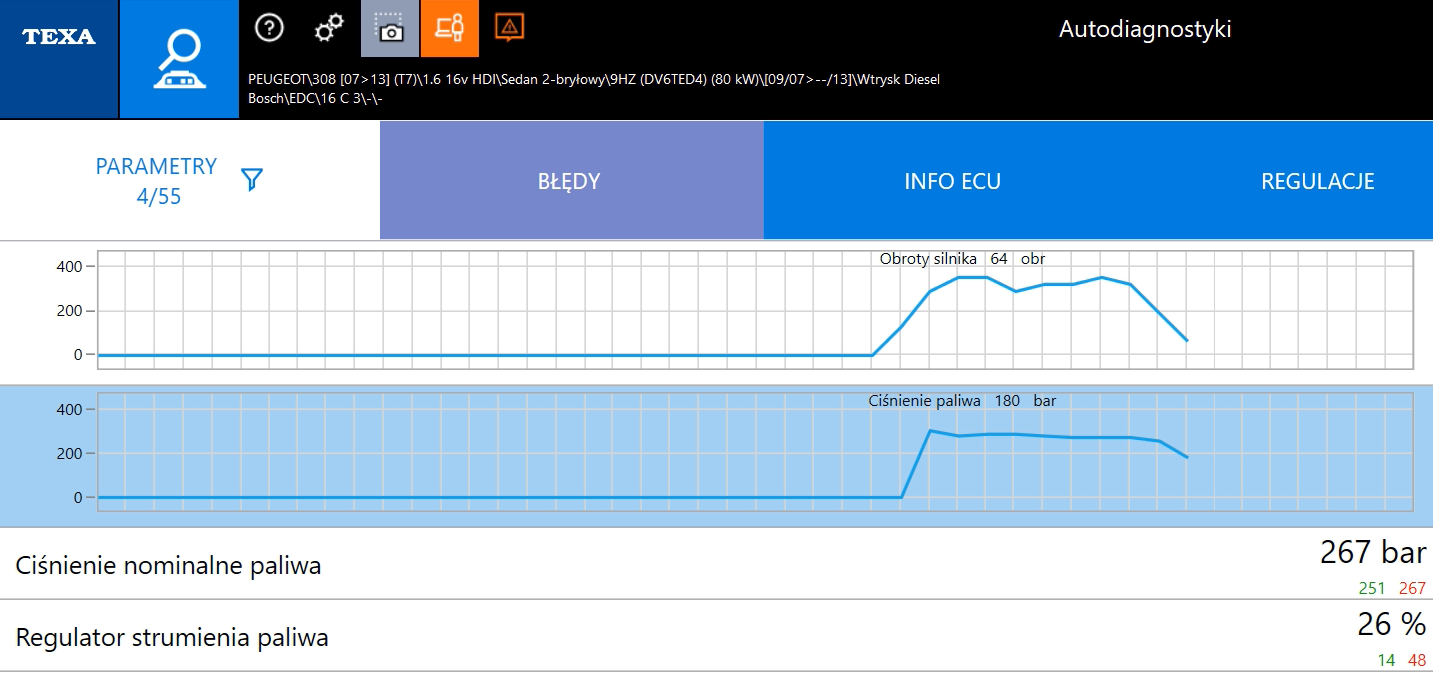

Już podczas uruchamiania silnika dla prędkości rozruchowej sprawny układ jest w stanie uzyskać wymagane ciśnienie co przedstawiono na zdjęciu nr. 3

Zdjęcie 3. Wykresy ciśnienia paliwa w zależności od prędkości obrotowej silnika podczas rozruchu – odpięty czujnik położenia wałka rozrządu.

Z wykresu można odczytać, że prędkość wału korbowego około 230 obr/min wystarczy, aby wartość ciśnienia była prawidłowa.

Podczas jazdy na rozgrzanym silniku należy sprawdzić rzeczywiste i wymagane ciśnienie paliwa w różnych warunkach. Aby pomiary podczas testu drogowego przeprowadzić bezpiecznie, po wybraniu z poziomu oprogramowania odpowiednich parametrów, urządzenie diagnostyczne przełączono w tryb rejestratora parametrów jazdy. Jazda testowa składała się z jazdy ze stałą prędkością, przy prędkości wału korbowego 2000 obr/min [zdjęcie 4]. W ten sposób sprawdzamy, czy układ jest w stanie utrzymać zadane ciśnienie paliwa poprzez prawidłową regulację ciśnienia. Następnie dokonano trzech gwałtownych przyspieszeń z nagłym zdjęciem nogi z pedału gazu, od prędkości obrotowej 1300 obr/min – do 3500 obr/min [zdjęcie 5]. Pozwala to sprawdzić, czy układ jest w stanie wytworzyć maksymalne ciśnienie paliwa oraz odpowiednio szybko je zredukować. Przy pełnym obciążeniu dla układu CR2 generacji maksymalne ciśnienie to 1600 bar.

Komentarze (1)