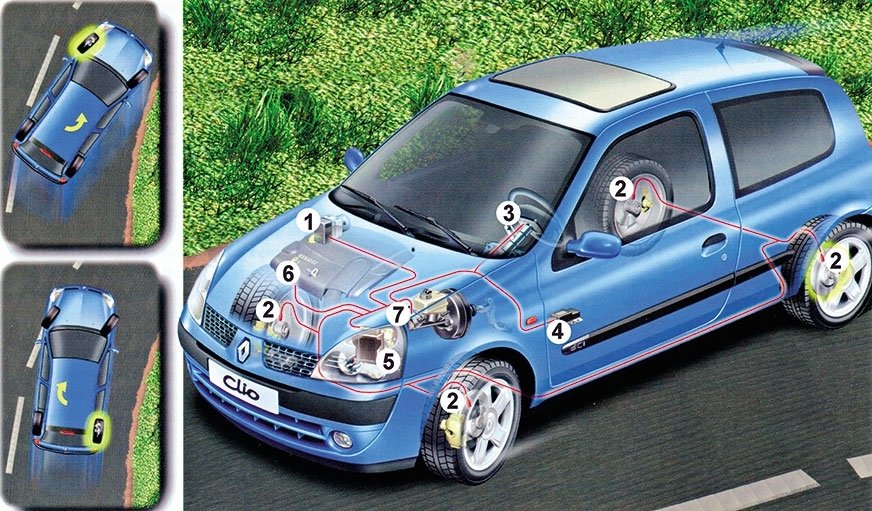

Główne elementy układu ESP i zasada jego działania w przypadku wystąpienia nadsterowności i podsterowności pojazdu (źródło: Renault)

Badanie techniczne autobusu (zwłaszcza tego o dopuszczalnej prędkości do 100 km/h) nie jest czynnością łatwą. Diagnosta ma obowiązek skrupulatnie sprawdzić stan techniczny pojazdu i wymagane dodatkowe wyposażenie. Najwięcej trudności występuje podczas przeprowadzania kontroli zwalniacza, układu przeciwblokującego (ABS), układu stabilizacji toru jazdy (ESP) i ogranicznika prędkości.

1. Urządzenia elektroniczne wspomagające kierowcę

1.1. Urządzenie przeciwblokujące – ABS

Celem stosowania urządzeń przeciwblokujących – ABS (Antilock Brake System) – jest osiągnięcie dużej skuteczności hamowania przy jednoczesnym zapewnieniu kierowalności pojazdu. Jest to możliwe dzięki niedopuszczeniu do blokowania kół jezdnych. Urządzenie przeciwblokujące jest częścią zasadniczego (roboczego) układu hamulcowego. Uszkodzenie ABS-u powinno być sygnalizowane lampką kontrolną umieszczoną na desce rozdzielczej.

Zgodnie z regulaminem 13 EKG ONZ w latach 90. ubiegłego wieku wprowadzono obowiązkowe stosowanie ABS-u w odniesieniu do określonych kategorii pojazdów użytkowych, rejestrowanych po raz pierwszy. Dotyczyło to autobusów dalekobieżnych i turystycznych oraz samochodów ciężarowych i ciągników samochodowych, a także przyczep (naczep).

Na rys. 1 przedstawiono przebieg zmian współczynnika przyczepności koła w zależności od poślizgu opony. Unieruchomienie (zablokowanie) kół jezdnych podczas hamowania jest równoznaczne z osiągnięciem poślizgu S = 100%, co prowadzi do wyraźnego zmniejszenia przyczepności wzdłużnej, a zatem redukcji skuteczności hamowania. Bardzo niekorzystne jest również zmniejszenie przyczepności bocznej koła (potrzebnej do skręcania), która przy zablokowaniu jest bliska zera. Należy podkreślić, że przyczepność wzdłużna decyduje o wartości rozwijanych sił hamowania i napędowych (o właściwościach trakcyjnych pojazdu), a przyczepność boczna o wartości możliwej do uzyskania siły bocznej (o kierowalności i stateczności pojazdu).

Zadaniem ABS-u jest taka regulacja ciśnienia w siłownikach hamulcowych poszczególnych kół, aby ich poślizg podczas hamowania wynosił od 20% do 30%. W tym zakresie (obszar zakreskowany na rys. 1) uzyskuje się największą wartość przyczepności wzdłużnej (siły hamowania) i jednocześnie dość dużą wartość przyczepności bocznej (siły bocznej) niezbędnej do skręcania. Aby umożliwić działanie ABS-u, konieczny jest pomiar prędkości obrotowej kół jezdnych, prędkości pojazdu i nacisku na pedał hamulca.

Na rys. 2 pokazano ogólną budowę i schemat działania układu ABS. Istotną rolę spełniają następujące jego elementy: czujniki prędkości obrotowej kół, moduł sterujący i elektropneumatyczne modulatory ciśnienia w siłownikach hamulcowych. Podstawą działania tego układu jest ciągły pomiar prędkości obrotowej wszystkich kół za pomocą czujników indukcyjnych. Informacje o prędkości obrotowej kół jezdnych są przesyłane do elektronicznego modułu sterującego i porównywane z prędkością pojazdu. Utrzymywanie niewielkiej różnicy (20-30%) między tymi prędkościami pozwala na maksymalne wykorzystanie przyczepności i uzyskanie największej siły hamowania oraz niedopuszczenie do zablokowania koła. Moduł sterujący, wykorzystując określony algorytm sterowania, za pomocą modulatorów ciśnienia powoduje, że:

- w kołach obracających się szybciej (z mniejszym poślizgiem) siła hamowania zostanie automatycznie zwiększona,

- w kołach obracających się wolniej (z większym poślizgiem) siła hamowania zostanie zmniejszona.

Sterowanie wartością siły hamowania następuje przez wzrost lub spadek ciśnienia powietrza w siłownikach hamulcowych. Równoczesna tendencja do blokowania wszystkich kół jest sygnalizowana gwałtownym spadkiem częstotliwości sygnałów ze wszystkich czujników. Konsekwencją jest natychmiastowe zmniejszenie siły hamowania, aż do odblokowania kół jezdnych, po czym następuje powtórny wzrost siły hamowania. Kierowca w tym czasie wywiera nacisk na pedał hamulca. Równocześnie zapala się lampka kontrolna ABS. Cykle pulsowania siły hamowania powtarzają się kilka razy w ciągu sekundy. Z badań wynika, że ABS pracuje przez około 5-8% czasu pracy całego układu hamulcowego [1].

Opisany sposób działania ABS-u wskazuje na pewne cechy ogólne tych urządzeń. Są nimi trójstanowość w działaniu (wzrost, spadek lub stały poziom ciśnienia w siłowniku) oraz działanie pulsacyjne. Takie pulsacyjne działanie wywołuje dodatkowe drgania i pogarsza komfort jazdy. Pulsacyjne hamowanie pojazdem na śliskich nawierzchniach jest procesem dobrze znanym doświadczonym kierowcom. Dlatego można stwierdzić, że ABS nie wprowadza nic szczególnie nowego w przebieg hamowania, uwzględniając zalety hamowania pulsacyjnego, które były znane od dawna. Jednak jest on urządzeniem, z którym nawet doświadczony kierowca nie może się porównać. Szybkość analizy sytuacji, podejmowania decyzji i wykonywania określonych czynności znacznie przekracza możliwości człowieka. Z tego powodu można powiedzieć, że ABS jest pierwszym urządzeniem o cechach inteligencji wprowadzonym do pojazdu, którego zadaniem jest wspomaganie pracy kierowcy.

Obecnie w stacji kontroli pojazdów (SKP) sprawdzenie ABS-u wykonuje się w sposób organoleptyczny. Podczas kontroli pojazd powinien zostać ustawiony na kanale przeglądowym lub uniesiony na podnośniku. ABS należy uznać za niesprawny m.in. w następujących przypadkach:

- lmpka kontrolna układu nie działa,

- lampka kontrolna wskazuje uszkodzenie układu,

- uszkodzenie lub brak czujników prędkości obrotowej kół,

- uszkodzone połączenia elektryczne,

- uszkodzenie lub brak innych elementów (czujnika, sterownika, modulatora).

1.2. Urządzenie przeciwpoślizgowe – ASR

Coraz częściej w autobusach i samochodach ciężarowych stosuje się urządzenie przeciwpoślizgowe – ASR (Antriebs Schlupf Regelung), które funkcjonalnie związane jest z urządzeniem przeciwblokującym – ABS. Działa ono znacznie skuteczniej niż powszechnie znane rozwiązania polegające na blokowaniu mechanizmu różnicowego lub zwiększaniu jego tarcia wewnętrznego.

Zadaniem ASR-u jest niedopuszczenie do nadmiernego poślizgu kół napędowych podczas przyspieszania (szczególnie w czasie ruszania) oraz zapewnienie optymalnego rozdziału sił napędowych w czasie jazdy. Podstawą działania ASR jest śledzenie prędkości obrotowej kół napędowych i porównywanie ich z prędkością pojazdu. Funkcjonowanie urządzenia przeciwpoślizgowego polepsza własności trakcyjne pojazdu i zwiększa stateczność jazdy.

Występowanie nadmiernych różnic między prędkościami kół napędowych i prędkością pojazdu może nastąpić w sytuacji gwałtownego wzrostu siły napędowej na jednorodnej nawierzchni lub jazdy po nawierzchni o dużej różnicy przyczepności między kołem napędowym prawym i lewym.

W każdym z podanych przypadków konieczne jest zmniejszenie momentu napędowego. Można to uzyskać poprzez redukcję wielkości dawki paliwa podawanej do silnika, gdy oba koła napędowe wpadają w poślizg (regulacja silnikowa), lub zwiększenie momentu hamowania, gdy jedno koło napędowe wpada w poślizg (regulacja różnicowa). Aby umożliwić działanie urządzenia ASR, konieczne jest śledzenie prędkości obrotowej kół napędowych, prędkości pojazdu, prędkości obrotowej silnika i dawki paliwa dostarczanej do silnika.

Gdy oba koła napędowe mają duży poślizg, system regulacji silnikowej zaczyna działać (rys. 3). Siłownik przesuwa dźwignię pompy wtryskowej, a dawka paliwa zostaje ograniczona do minimum. Powoduje to obniżenie mocy silnika, a wraz z nią siły napędowej i poślizgu kół napędowych.

Regulacja różnicowa (rys. 4) wykorzystywana jest wówczas, jeżeli prędkość obrotowa koła nie przekracza 25 km/h. Ciśnienie w siłowniku hamulcowym koła ślizgającego się wzrasta, aż dojdzie do wyrównania prędkości obrotowej obu kół napędowych, co jest równoważne z blokowaniem mechanizmu różnicowego.

Do pracy urządzenia przeciwpoślizgowego wykorzystywane są zespoły ABS: czujniki prędkości obrotowej kół napędowych, modulator ciśnienia, sterownik (poszerzony o funkcję ASR). Ponadto dochodzą nowe zespoły: zawór proporcjonalny ASR i siłownik wykonawczy oraz zawór elektromagnetyczny ASR i zawór dwudrożny.

1.3. Układ stabilizacji toru jazdy – ESP

Zadaniem układu stabilizacji toru jazdy – ESP (Electronic Stability Program) – jest utrzymanie, w miarę możliwości, wybranego przez kierowcę kierunku jazdy. Układ porównuje rzeczywisty tor jazdy samochodu z torem zadanym przez kierowcę (wynikającym z kąta obrotu koła kierownicy). ESP potrafi skorygować niewłaściwe działania kierowcy jeszcze przed wystąpieniem zarzucenia samochodu. Jeżeli elektroniczna jednostka sterująca oceni, że działania kierowcy są niedostosowane do aktualnych potrzeb, to jej polecenia są nadrzędne w stosunku do nastaw wprowadzonych przez kierowcę (naciśnięcia pedału przyspieszenia lub hamulca). W takiej sytuacji ESP zmniejsza moc silnika (siłę napędową na kołach) i wybiórczo hamuje pojedyncze koła. Układ stabilizacji toru jazdy integruje stosowane wcześniej urządzenia, jak ABS, ASR i inne. Jest nową generacją układu elektronicznego wspomagającego kierowcę w czasie rzeczywistym, która przyczyniła się do uzyskania znacznej poprawy bezpieczeństwa jazdy.

Do zapewnienia właściwej pracy układu stabilizacji toru jazdy niezbędne są czujniki prędkości obrotowej kół jezdnych, kąta obrotu pojazdu wokół osi pionowej, przyspieszeń w kierunku poprzecznym do kierunku jazdy i kąta obrotu koła kierownicy. Na rys. 5 przykładowo przedstawiono usytuowanie głównych zespołów układu stabilizacji toru jazdy (ESP) w autobusie.

ESP przydaje się najbardziej podczas wykonywania nagłych manewrów, gdy na drodze pojawia się przeszkoda i kierowca miałby trudności z takim prowadzeniem, aby pojazdem nie zarzuciło. Zalety tego układu występują szczególnie wyraźnie podczas pokonywania zakrętu i ujawnienia się cech podsterowności lub nadsterowności pojazdu (rys. 6) lub zespołu pojazdów. W przypadku wystąpienia podsterowności pojazd zaczyna znosić w stronę zewnętrznej krawędzi jezdni. Gdy układ to wykryje, hamuje koło tylne (wewnętrzne w skręcie), aż pojazd wróci na prawidłowy tor jazdy. W przypadku nadsterowności pojazd jest znoszony w stronę wewnętrznej krawędzi jezdni. Wówczas ESP hamuje przednie koło (zewnętrzne w skręcie). W układach nowszych generacji możliwe jest hamowanie nawet do trzech kół jadącego pojazdu, co umożliwia skuteczną stabilizację toru jazdy w różnych warunkach drogowych i przy zmiennej przyczepności. Obecnie ESP jest centralnym układem zarządzania funkcjami ruchu pojazdu (również ABS i ASR).

Podstawowa zaleta ESP to zapewnienie bezpieczeństwa ruchu pojazdu przez maksymalne wykorzystanie warunków przyczepności kół w konkretnym stanie nawierzchni jezdni. Bardzo duże korzyści uzyskuje się w przypadku zastosowania układu ESP w pojazdach użytkowych dużej ładowności. Dotyczy to szczególnie zespołów ciągnik siodłowy i naczepa, gdzie bardzo niebezpiecznym efektem poślizgu jest złamanie zestawu. Jest to najczęściej związane z utratą stateczności poprzecznej, co prowadzi do wywrócenia zestawu (wysoko położony środek ciężkości).

Obecnie w stacji kontroli pojazdów sprawdzenie ESP wykonuje się organoleptycznie. Pojazd powinien być uniesiony na podnośniku lub ustawiony na kanale przeglądowym. Układ powinno się uznać za niesprawny m.in. w następujących przypadkach:

- lampka kontrolna ESP wskazuje dowolny rodzaj awarii,

- brak lub uszkodzenie czujników prędkości obrotowej kół,

- brak lub uszkodzenie innych elementów,

- uszkodzenie lub nieprawidłowe działanie przełącznika,

- uszkodzone połączenia elektryczne.

2. Układy hamowania długotrwałego (zwalniacze)

Hamulec ciągłego działania (zwalniacz) to dodatkowy układ hamulcowy, który umożliwia długotrwałe hamowanie samochodu. Zwalniacze działają bezpośrednio na układ napędowy, z pominięciem mechanizmów hamulcowych. Ma to szczególne znaczenie podczas długich zjazdów ze wzniesienia, kiedy dzięki zwalniaczowi unika się długotrwałego działania hamulców zasadniczych (roboczych), a zatem możliwości ich przegrzania, co prowadzi do zmniejszenia wartości współczynnika tarcia w hamulcu i chwilowej utraty zdolności hamowania. Hamulce ciągłego działania stosowane w samochodach użytkowych można podzielić na dwie grupy: hamulce (zwalniacze) silnikowe i zwalniacze podwoziowe (retardery).

Według regulaminu 13 EKG ONZ w zwalniacze należy wyposażyć pojazdy samochodowe o dmc przekraczającej 16 t, pojazdy samochodowe przeznaczone do ciągnięcia przyczep/naczep o dmc przekraczającej 10 t (kategoria O4) oraz autobusy międzymiastowe i turystyczne (kategoria M3).

2.1. Hamulce (zwalniacze) silnikowe

Do często stosowanych typów hamulców silnikowych należą: hamulec klapowy (z dławionym wydechem), kompresyjny (sterujący zaworami wylotowymi silnika) i hydrodynamiczny (zespolony z pompą wodną silnika).

Hamulec silnikowy klapowy umożliwia dławienie wypływu spalin, powoduje wzrost ciśnienia spalin w kanale wylotowym silnika. To rozwiązanie spotyka się najczęściej z uwagi na prostą budowę, małe wymiary i niski koszt. W kolektorze wylotowym silnika umieszcza się przepustnicę/klapę (rys. 7), której przymykanie wywołuje efekt hamowania silnikiem. Tworzy się sztucznie warunki, zamieniające pracę silnika w pracę sprężarki. Zamykanie przepustnicy odbywa się jednocześnie z ograniczeniem podawania paliwa przez pompę wtryskową. Czynność hamowania jest wywoływana przez kierowcę za pomocą dźwigni lub przycisku umieszczonego w kabinie.

Efektywność hamowania zwalniaczy klapowych jest dwukrotnie większa niż przy hamowaniu silnikiem (bez dodatkowych urządzeń). Moc hamowania zwalniaczy z dławionym wydechem wynosi 75-85% maksymalnej mocy silnika. Moment hamujący wzrasta wraz ze wzrostem prędkości obrotowej silnika. Duże znaczenie dla efektywności działania hamulca klapowego ma szczelność urządzenia zamykającego przekrój rury wydechowej. Urządzenie dławiące powinno być umieszczone jak najbliżej kolektora wydechowego. Skuteczność działania hamulca klapowego jest wprawdzie niższa niż zwalniaczy podwoziowych, ale może być zwiększona przez włączenie niższego biegu. Wadą wszystkich rodzajów hamulców silnikowych jest zanik sił hamowania podczas wyłączania sprzęgła przy zmianie biegów.

Kompresyjny hamulec silnikowy został opracowany przez firmę Volvo i jest oznaczany symbolem VEB. Hamulec kompresyjny stanowi uzupełnienie hamulca klapowego, jego uruchomienie może nastąpić tylko po wcześniejszym włączeniu zwalniacza klapowego. Hamulec kompresyjny steruje zaworami wylotowymi w układzie rozrządu i pozwala na zwiększenie ciśnienia sprężania (oporów ruchu) w silniku. Powoduje to zwiększenie hamującego oddziaływania silnika.

Zwalniacz hydrodynamiczny (PriTarder, Aquatarder) jest zespolony z pompą wodną silnika, a został opracowany przez firmę Voith i zastosowany w niektórych silnikach MAN. Charakterystyczną cechą tego zwalniacza jest to, że czynnikiem roboczym jest ciecz chłodząca silnika. Urządzenie jest hamulcem hydrodynamicznym (zwalniaczem pierwotnym) całkowicie zintegrowanym z układem chłodzenia silnika i nie wymaga stosowania dodatkowego wymiennika ciepła. Zwalniacz i pompa wodna tworzą jedno urządzenie zamknięte we wspólnej obudowie (rys. 8).

Wnętrze składa się z rozdzielonych zaworem sterującym dwóch komór: pompy wodnej i zwalniacza. Podczas normalnej jazdy pompa tłoczy ciecz chłodzącą bezpośrednio do silnika. Po włączeniu hamulca zawór sterujący kieruje ciecz na łopatki wirnika zwalniacza, który jest połączony z wałem korbowym silnika. Krążąca ciecz jest hamowana na łopatkach nieruchomego stojana i przejmuje energię kinetyczną. Powstające ciepło jest rozpraszane przez układ chłodzenia silnika. Wypływająca ze zwalniacza ciecz przepływa przez zawór, który reguluje momentem hamowania. Efektywność działania hamulca zależy od prędkości obrotowej silnika i wydajności układu chłodzenia. Jego zalety to prosta konstrukcja, mała masa i stosunkowo duża moc hamowania (do 300 kW). Maksymalny moment hamowania jest mniejszy niż w zwalniaczach podwoziowych – wynosi 1450 Nm. Sterowanie zwalniaczem odbywa się za pomocą dźwigni umieszczonej przy kierownicy lub w trybie automatycznym, po lekkim naciśnięciu pedału hamulca. Aquatarder może współpracować z innymi hamulcami silnikowymi. Integracja tych hamulców pozwala uzyskać dużą moc hamowania w szerokim zakresie prędkości pojazdu.

2.2. Zwalniacze podwoziowe (retardery)

Zwalniacze podwoziowe (tzw. retardery) mają większą skuteczność hamowania niż hamulce silnikowe. Ze względu na rozwiązanie konstrukcyjne wyróżnia się dwa ich rodzaje: hydrodynamiczne i elektromagnetyczne.

Zwalniacze hydrodynamiczne

Zasadniczymi elementami zwalniacza hydrodynamicznego są: obudowa, wirnik (koło łopatkowe ruchome), stator (koło łopatkowe nieruchome), zbiornik oleju, wymiennik ciepła, elektroniczny układ sterujący i dodatkowe wyposażenie (rys. 9).

Zasada pracy zwalniacza hydrodynamicznego jest taka sama jak sprzęgła hydrokinetycznego. Obracający się wirnik jest połączony z układem napędowym, a stator jest nieruchomy (związany z obudową). Działanie zwalniacza rozpoczyna się w chwili, gdy między wirnikiem a statorem znajdzie się olej hydrauliczny. Jest on tam wtłaczany przez sprężone powietrze za pośrednictwem zaworu sterującego. Intensywnością hamowania steruje kierowca za pomocą dźwigni lub pedału hamulca. Olej znajdujący się w przestrzeni między łopatkami wirnika stawia opór, zapobiegając ich obracaniu się. Moment hamujący jest tym większy, im więcej oleju jest w przestrzeni międzywirnikowej i im większa jest prędkość wirowania. Gdy zwalniacz nie jest używany, wirnik obraca się z minimalnym oporem. Olej krążący między wirnikiem a statorem przejmuje energię kinetyczną pojazdu. Odebrana w zwalniaczu energia kinetyczna rozgrzewa olej do wysokiej temperatury. Z tego powodu zwalniacz jest wyposażony w wymiennik ciepła. Przejęte w wymienniku ciepło jest następnie rozpraszane przez układ chłodzenia silnika.

Zwalniacze są montowane w układzie napędowym pojazdu w sposób szeregowy lub równoległy. W pierwszym przypadku zwalniacz jest mocowany z tyłu skrzyni biegów lub pomiędzy skrzynią biegów a mostem napędowym (moment jest przenoszony za pomocą wałów napędowych). W układzie równoległym zwalniacz jest mocowany z boku skrzyni biegów. Takie mocowanie nie wymaga zmiany długości wału napędowego. Wirnik zwalniacza jest wówczas napędzany przez parę kół zębatych od wałka wyjściowego skrzyni biegów. Jest to przekładnia przyspieszająca. Zwiększenie prędkości obrotowej wirnika wpływa na polepszenie charakterystyki zwalniacza. W automatycznych (hydromechanicznych) skrzyniach biegów zwalniacz może być umieszczony wewnątrz obudowy skrzyni. Zwalniacz hydrodynamiczny powinien być usytuowany jak najbliżej silnika, aby skrócić długość przewodów łączących wymiennik ciepła z układem chłodzenia silnika.

Zwalniaczem podwoziowym można sterować za pomocą ręcznej dźwigni (umieszczonej na desce rozdzielczej lub pod kierownicą) albo pedału hamulca. Sterowanie zwalniaczem za pomocą ręcznej dźwigni przedstawiono na rys. 10. W położeniu pierwszym zwalniacz jest wyłączony. Położenie drugie umożliwia zjazd ze wzniesienia ze stałą prędkością. Kolejne położenia dźwigni przeznaczone są do jazdy ze zwiększoną skutecznością hamowania. Sygnał elektryczny stopniowego włącznika jest przesyłany do sterownika zwalniacza, gdzie ulega przetworzeniu. Następnie jest on przekazywany do zaworu proporcjonalnego, który przekształca sygnał elektryczny na odpowiednią wartość ciśnienia sterującego. Pod naporem ciśnienia powietrza olej jest wtłaczany do przestrzeni międzywirnikowej i wytwarza odpowiedni moment hamujący.

Drugi sposób sterowania polega na integracji sterowania zwalniacza i hamulca zasadniczego (roboczego). Przy małym przemieszczeniu pedału hamulca włączy się tylko zwalniacz. Jeżeli przemieszczenie pedału hamulca będzie większe, to pracują jednocześnie zwalniacz i hamulec zasadniczy. Taki sposób sterowania zmniejsza zużycie okładzin hamulcowych.

Maksymalny moment hamujący zwalniacza hydrodynamicznego występuje przy wyższych prędkościach jazdy. Natomiast klasyczny zwalniacz silnikowy ma dużą skuteczność w zakresie małych prędkości jazdy. Połączenie zwalniacza silnikowego i podwoziowego hydrodynamicznego (często stosowane w praktyce) znacznie polepsza skuteczność hamowania samochodu w szerokim zakresie prędkości.

Do istotnych zalet zwalniaczy hydrodynamicznych należą: zwarta konstrukcja i stosunkowo mała masa (60-120 kg), duży moment hamowania (500-4000 Nm), łagodne i stopniowe działanie oraz zapobieganie wychłodzeniu silnika podczas długich zjazdów przy niskich temperaturach otoczenia. Jednak zwalniacze te podczas pracy ulegają intensywnemu nagrzewaniu, co wymusza stosowanie rozbudowanych układów chłodzenia (większy koszt instalacji w pojazdach).

Zwalniacze elektromagnetyczne

Innym rozwiązaniem hamulca podwoziowego ciągłego działania jest zwalniacz elektromagnetyczny. Zasadniczymi elementami takiego zwalniacza są stojan (stator) z zespołem elektromagnesów zamocowany do ramy pojazdu oraz tarcze wirników (rotory) napędzane od wału napędowego (rys. 11). Zwalniacze elektromagnetyczne działają, wykorzystując zjawisko prądów wirowych, które powstają w tarczach wirników obracających się w polu magnetycznym cewek stojana. Pole magnetyczne wytwarzane jest po podłączeniu uzwojeń cewek do akumulatora. Powstające w obracających się tarczach prądy wirowe powodują wytworzenie siły hamującej, która przeciwdziała obrotowi tarcz (powiązanych z wałem napędowym i kołami jezdnymi). Odłączenie napięcia od cewek stojana likwiduje hamujące działanie zwalniacza. Napięcie pracy zwalniaczy elektromagnetycznych wynosi 12 lub 24 V, a prąd wzbudzenia zależy od położenia dźwigni sterującej i wynosi maksymalnie 165 A.

Moment hamujący zależy od natężenia prądu sterującego i prędkości obrotowej wału napędowego (prędkości pojazdu). Przy średnich prędkościach jazdy otrzymuje się większy moment hamujący. Stosowane są dwa sposoby sterowania zwalniaczem elektromagnetycznym: ręczną dźwignią lub przez zasadniczy układ hamulcowy. Przełączanie ręcznej dźwigni zmienia wartość prądu wzbudzenia. Sterowanie za pomocą roboczego układu hamulcowego następuje przez zespół włączników elektrycznych, które są wyregulowane na różne wartości ciśnienia włączania. Im większe jest ciśnienie w układzie hamulcowym, tym większy prąd płynie w układzie wzbudzenia.

Zwalniacze elektromagnetyczne są zawsze montowane szeregowo, bezpośrednio na wale wyjściowym skrzyni biegów lub na ramie pomiędzy skrzynią biegów a mostem napędowym. Mogą być także zastosowane w przyczepach i naczepach (oddziałują na koła jednej z osi jezdnych).

Masy zwalniaczy podwoziowych elektromagnetycznych są większe niż zwalniaczy hydrodynamicznych (przy porównywalnym momencie hamowania). Maksymalne momenty hamowania wynoszą od 350 do 4000 Nm. Podczas ciągłej pracy zwalniacz nagrzewa się do wysokiej temperatury, która stabilizuje się w granicach 400°C (rozbudowane użebrowanie i działanie wentylatora ułatwia chłodzenie). Przy tej temperaturze skuteczność hamowania zwalniacza zmniejsza się o połowę. Prawidłowe chłodzenie zapewnia obieg powietrza.

Zwalniacze elektromagnetyczne charakteryzują się większą niezawodnością i trwałością, możliwością zabudowy w przyczepie (naczepie) oraz wyeliminowaniem możliwości blokowania kół (zmniejszanie prędkości powoduje spadek momentu na wale zwalniacza).

W stacjach kontroli pojazdów sprawdzenie skuteczności hamowania zwalniacza nie jest możliwe. Zakres jego kontroli jest obecnie bardzo ograniczony i obejmuje:

- sprawdzenie organoleptyczne: kompletność, szczelność (dotyczy zwalniaczy hydraulicznych), poprawność mocowania, brak uszkodzeń,

- kontrolę działania (w miarę możliwości).

Układ hamowania długotrwałego (zwalniacz) należy uznać za niesprawny m.in. w następujących przypadkach:

- niepewne połączenia lub mocowanie,

- brak układu lub wyraźnie nieprawidłowe działanie.

dr inż. Kazimierz Sitek

Literatura:

1. Praca zbiorowa: Pneumatyczne układy hamulcowe w pojazdach samochodowych. Wydawnictwo Politechniki Świętokrzyskiej, Kielce 2002.

2. Prochowski L., Żuchowski A.: Pojazdy samochodowe. Samochody ciężarowe i autobusy. WKŁ, Warszawa 2016.

Komentarze (0)