Nawet wieloletni pracownicy chcieliby wszystko w diagnostyce uprościć. Nie szuka się zależności, nie sprawdza się, jakim protokołem komunikuje się skaner z danym sterownikiem.

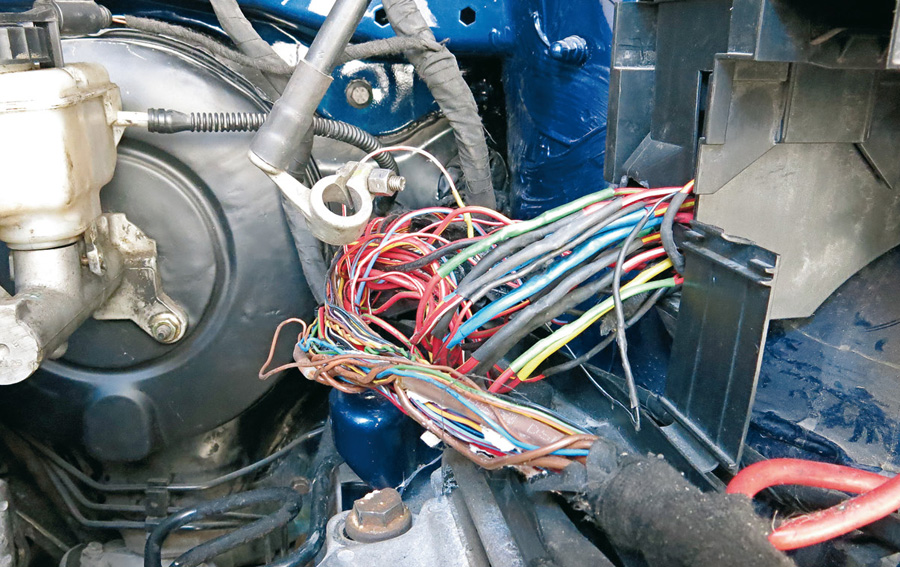

W momencie nawiązania komunikacji między skanerem a sterownikiem często na moment wyświetlana jest informacja, z jakim protokołem nawiązano współpracę. Zazwyczaj nie zwraca się na to w ogóle uwagi. Wkładając wtyczkę do gniazda diagnostycznego, po prostu wpychamy kabel, nie zastanawiając się, jakie piny są umieszczone w gnieździe OBD (które miejsca są zajęte). Nawet z punktu widzenia elektryka spojrzenie na gniazdo diagnostyczne jest ważne, bo dostarcza informacji o technicznym stanie pinów. Zazwyczaj uważamy, że szkoda czasu na takie rzeczy, bo tempo pracy w warsztacie wymusza na nas pewną szybkość. W wielu przypadkach będzie to racja, ale jak coś nie gra, to właśnie te podstawowe czynności (jeżeli byśmy je wykonali) pozwoliłyby nam na o wiele szybsze przeprowadzenie diagnozy. Poza tym sami często dążymy do sytuacji, w której jesteśmy poddenerwowani, a takie podstawowe czynności kontrolne pozwoliłyby nam na uspokojenie się, przypomnienie, z czym mamy do czynienia, uporządkowanie wiedzy i doświadczenia z innych samochodów. Innymi słowy – jeżeli jesteśmy zaaferowani kłopotliwą sytuacją w warsztacie (na przykład jest problem z klientem), to zamiast starać się jak najszybciej znaleźć usterkę w samochodzie (wmawiając sobie, że będzie to trwało tylko chwilę), spróbujmy podejść do danego tematu „od podstaw”. Przed włożeniem wtyczki diagnostycznej podnieśmy maskę, zobaczmy, jak wygląda sytuacja „ogólnie”. Jaki jest stan elementów, czy nie ma porwanych przewodów elektrycznych, sparciałych rurek gumowych czy nieprzymocowanych części, np. elektropneumatycznych zaworków. Właśnie takie czynności pozwalają nam na uspokojenie się i przeprowadzanie diagnostyki (wbrew pozorom) o wiele szybciej.

Przykład sytuacji w warsztacie, gdzie z powodu zdenerwowania zmarnowano co najmniej godzinę pracy. Klient zamówił usługę naprawy podgrzewania foteli w samochodzie Volvo S80. Naprawę wykonano prawidłowo, samochód wydano, a klient po chwili wrócił z uwagą, że świeci się lampka od poduszki powietrznej. Sytuacja wydawała się bardzo prosta – podłączono skaner diagnostyczny, który wykazał błędy od klamer napinaczy pasów. Sytuacja z pozoru bardzo błaha, bo wiadomo, że podczas naprawy podgrzewania fotela wtyczki od napinaczy były rozłączane. Jednak pomimo kilku prób nie można było w sterowniku airbag wykasować błędów. Z powodu zniecierpliwionego klienta, podejrzewającego doprowadzenie układu poduszek do uszkodzenia (zgodnie z zasadą, że jedną rzecz naprawia się, a drugą psuje), natychmiast zaczęto poprawiać wtyczki (doginać piny), sprawdzać ciągłość przewodów, aż wreszcie wymontowano sterownik airbag. Oczywiście te czynności nie przyniosły żadnego rezultatu, poza większym zdenerwowaniem. Dopiero inny kolega, który nie uczestniczył w tej naprawie (a więc w tym zdenerwowaniu), przypomniał o zależności kasowania błędów: najpierw trzeba wykasować błąd w centralnym module (w CEM), a dopiero potem w sterowniku airbag.

W warsztacie powinniśmy unikać stresu, ale co pewien czas każdy z nas znajdzie się w sytuacji nie do pozazdroszczenia. I wtedy musimy być odporni na stres. Umieć się skupić, zacząć myśleć „po swojemu” bez względu na komentarze i nieprzyjemne uwagi. Jedną z ciekawszych metod jest „rysowanie”. Możemy na kartce papieru przerysować fragmenty schematu, zaznaczyć, gdzie doprowadzone są przewody, jaka jest droga sygnałów w sieci cyfrowej. Takie czynności pozwalają nam na wyjście ze świata zdenerwowania do czystej techniki. Bo właśnie w technice jesteśmy najlepsi, dlatego tam czujemy się dobrze. Zła sytuacja jest wtedy, kiedy to klient jest dla nas bardzo wyrazistą postacią, a technika mniej wyraźna, jakby za mgłą. A powinno być odwrotnie – to klient powinien zniknąć nam „we mgle”, a technikę powinniśmy widzieć bardzo ostro.

Inny przykład to zależność błędów w sterowniku od ciepła i czasu pracy. Sterowniki nie rejestrują żadnych błędów, dopóki nie upłynie określony czas. Przede wszystkim należy zdać sobie sprawę, że pracujący silnik wytwarza dużo ciepła, ogrzewając wszystkie elementy znajdujące się w pobliżu. I właśnie to ciepło, a dokładniej zmiana temperatury, powoduje ujawnianie się uszkodzeń. Cienkie druciki przymocowane w sterowniku, pęknięte gniazda lutownicze, odpadające ciężkie elementy w sterowniku (na przykład przekaźniki) i inne uszkodzenia mogą być niezauważalne przez sterownik, jeżeli nie ma żadnych zmian temperatury. Dlatego chwilowy brak błędów (po ich uprzednim wykasowaniu) nie oznacza zakończenia naszej pracy. Z drugiej strony dziwi fakt, że niektórzy diagności denerwują się, że nie mają żadnych błędów w warsztacie, a dopiero po nagrzaniu się silnika i wykonaniu jazdy próbnej pojawią się na chwilę. A przecież powinni się cieszyć (odrzucając wszelki stres), bowiem tego typu usterka jest jasno określona. W większości przypadków oznacza ona „brak kontaktu”. Czyli coś musiało pęknąć (na przykład drut nawinięty w cewce czujnika położenia wału) lub zwiększyła się odległość (na przykład luźny styk we wtyczce). I teraz należy zbadać cały tor (od czujnika lub elementu wykonawczego do sterownika). Wiedząc, czego szukamy, możemy zastosować symulację usterki, specjalnie podgrzewając pewne elementy, a przede wszystkim należy poruszać tymi elementami. Czas znalezienia takiej usterki nie powinien być długi, chyba że ulegniemy presji otoczenia i będziemy niepotrzebnie zestresowani.

Stanisław Mikołaj Słupski

Komentarze (0)