![Jak uprościć żmudne zadania w warsztacie? [PRZEGLĄD ROZWIĄZAŃ]](https://warsztat.pl/img/artykuly/79596_jak-uproscic-zmudne-i-czasochlonne-zadania_1.jpg?dta=1762729200)

W nowej aplikacji myAudi po raz pierwszy pojawia się sztuczna inteligencja, Renault zamierza też wdrożyć taką, która zarejestruje „dziwne dźwięki” pojazdu, by precyzyjnie określić źródło niepokojącego hałasu i tym samym w porę wymienić np. łożyska czy poprawić spasowanie plastikowych elementów

Robot powstał we współpracy z chińską firmą Wuhan Onew Technology, a Renault wspiera jego wdrożenie w warsztatach blacharsko-lakierniczych. Docelowo urządzenie ma być gotowe do pracy już kilka godzin po dostarczeniu – jeszcze tego samego dnia będzie mogło wykonywać najbardziej niewdzięczne zadania, jak lakierowanie dużych powierzchni, np. karoserii furgonów dostawczych. Taki pomocnik lakiernika obiecuje wzrost wydajności kabiny lakierniczej o około 30%. Zasilany jest akumulatorowo, więc ładować można go np. w nocy.

Koła Guni Wheel X pozwalają przetaczać pojazdy z różnymi usterkami, np. zablokowaną skrzynią biegów, zatartymi bębnami lub uszkodzonymi felgami

Francuskie koła do zadań specjalnych

Kolejnym usprawnieniem, także rodem z Francji, są „tymczasowe koła repozycjonujące”, które stanowią alternatywę dla rolek transportowych w warsztacie. W przeciwieństwie do kół dojazdowych powstały z myślą o profesjonalistach. Guni Wheel X służą do przemieszczania samochodu, gdy koła są zdemontowane. Produkt firmy RR Équipements, nominowany do International Grands Prix for Automotive Innovation na targach w Paryżu, został zaprojektowany przez francuskich inżynierów z myślą o sytuacjach awaryjnych.

W porównaniu z klasycznymi „dojazdówkami” Guni Wheel X ma węższy profil, co zwiększa przestrzeń roboczą wokół nadkola. Swobodę zapewnia także odsunięcie o 94 mm od piasty. Cztery takie „tymczasowe koła repozycjonujące” przydadzą się podczas naprawy uszkodzeń samochodów i felg, a nawet układu napędowego. Są szybko montowane z czterema i pięcioma szpilkami – mocuje się je za pomocą specjalnej tarczy, która pasuje do piast większości pojazdów. A jako koła samonastawne pozwalają przetaczać pojazdy z zablokowaną skrzynią biegów, zatartymi bębnami lub rozładowanymi akumulatorami trakcyjnymi. Są 22,5-calowe i w miarę lekkie (każde waży ok. 15 kg). Każde ma nośność 1588 kg, więc spokojnie poradzi sobie także z ciężkimi pojazdami dostawczymi. Takie koła równie dobrze sprawdzą się w samochodach sportowych z dużymi zaciskami hamulcowymi i autach zabytkowych.

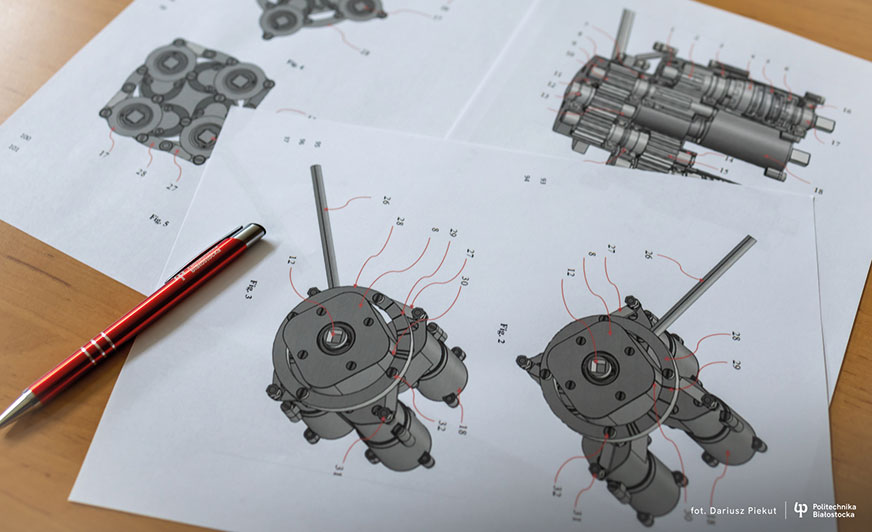

Politechnika Białostocka opatentowała głowicę wieloramienną do równoczesnego dokręcania śrub kół – rozwiązanie, które może czterokrotnie przyspieszyć obsługę w warsztatach wulkanizacyjnych. Pomijając pytanie o koszty komercjalizacji, przyrząd ten dzięki napędzaniu kluczem centralnym jednego koła zębatego powoduje dokręcenie wszystkich śrub

Polski patent na żmudne operacje

Takie innowacje mogą znacząco wspierać dywersyfikację usług warsztatów, szczególnie w branży oponiarskiej, która w ciągu dekady straciła połowę przychodów ze sprzedaży opon na rzecz e-handlu. Coraz większe znaczenie mają więc efektywność i skracanie czasu powtarzalnych operacji.

Żmudne, bo powtarzalne czynności można wykonać o wiele szybciej, mając na stanie głowicę wieloramienną do jednoczesnej obsługi kilku połączeń gwintowych. W wielkim skrócie właśnie na tym polega wynalazek Politechniki Białostockiej, który umożliwia jednoczesne odkręcanie lub dokręcanie wielu śrub, np. przy montażu kół pojazdów, znacząco przyspieszając pracę w warsztatach. Głowica może nie tylko płynnie zmieniać rozstaw dokręcanych śrub, ale też zdefiniować moment dokręcania. Wynalazek studenta Jakuba Warakomskiego, dziś absolwenta Politechniki Białostockiej, ma szansę zrewolucjonizować pracę warsztatów wulkanizacyjnych, o ile tylko zostanie skomercjalizowany.

Jak działa przyrząd, który 4-krotnie szybciej poradzi sobie ze śrubami kół? Ma postać tarczy z czterema ramionami roboczymi, które przyłożone do koła auta, dzięki napędzaniu kluczem centralnym jednego koła zębatego, powodują dokręcenie wszystkich śrub. Znane wcześniej, chronione patentem rozwiązania miały kilka niedogodności. Na przykład dokręcenie do końca jednej śruby zatrzymywało pracę całego klucza, co powodowało konieczność ręcznego dokręcenia pozostałych, a pojawienie się momentu obrotowego o dużej wartości mogło doprowadzić do uszkodzenia urządzenia lub obsługiwanego połączenia gwintowego. Dodatkowo mechanizm zmiany rozstawu ramion składał się zwykle z wielu elementów oraz nie pozwalał na dokładne wstępne nastawienie rozstawu ramion głowicy zgodnie z zadanym rozstawem śrub i wymagał dokonywania korekty rozstawu podczas nasuwania ramion głowicy na śruby koła. Tu jest inaczej, bo „głowica wieloramienna do jednoczesnej obsługi wielu połączeń gwintowych” ma regulowany rozstaw ramion roboczych, które zazębiają się z kołem zębatym, przekazując moment obrotowy do kilku narzędzi jednocześnie, co jest chronione patentem Urzędu Patentowego RP nr P.441317.

– Innowacją naszej głowicy jest fakt, że możemy płynnie zmieniać rozstaw śrub, które dokręcamy – wyjaśnia dr hab. inż. Dariusz Szpica, prof. PB, kierownik Katedry Budowy i Eksploatacji Maszyn Wydziału Mechanicznego Politechniki Białostockiej. – Użyliśmy sprzęgieł, które zabezpieczają przed przeciążeniem całą głowicę i zapobiegają temu, że jeżeli jedno z połączeń gwintowych dokręci się szybciej niż pozostałe, zostanie wyeliminowane z dokręcania i będziemy mogli dokręcać kolejne. A to oznacza, że automatyzacja nie uszkodzi dokręconej śruby i zabezpieczy połączenie oraz całą głowicę przed przeciążeniem.

Rafał Dobrowolski

fot. Dariusz Piekut/Politechnika Białostocka, RR Équipements, Renault

Komentarze (0)